Al suo interno, la sinterizzazione ceramica è un trattamento termico ad alta temperatura che trasforma una polvere ceramica compattata in un oggetto denso e solido. Questo processo avviene al di sotto del punto di fusione del materiale e funziona fondendo insieme le singole particelle, riducendo drasticamente la porosità e aumentando la densità, la resistenza e la durabilità complessiva del materiale.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione microstrutturale controllata. Il suo scopo fondamentale è eliminare gli spazi vuoti tra le particelle di polvere, creando un corpo solido e monolitico con proprietà ingegnerizzate di gran lunga superiori al materiale sfuso originale.

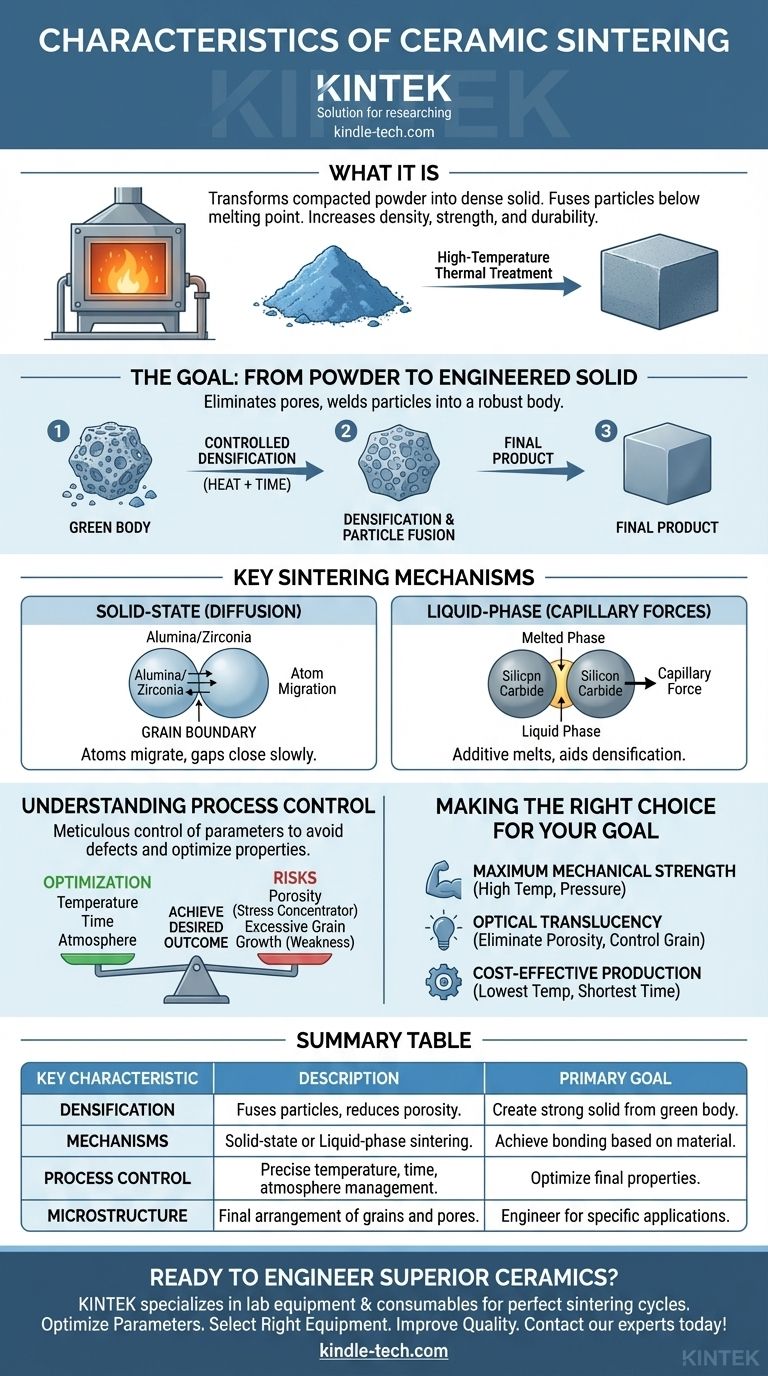

L'obiettivo: dalla polvere al solido ingegnerizzato

La sinterizzazione è il passaggio critico che converte una forma fragile e poco compatta in un prodotto finale robusto. L'intero processo è progettato per ottenere una densificazione controllata.

Il punto di partenza: il "corpo verde"

Prima della sinterizzazione, la polvere ceramica viene miscelata con un legante e pressata nella forma desiderata. Questo oggetto iniziale e fragile è noto come "corpo verde". Ha la forma giusta ma manca di una significativa resistenza meccanica.

La trasformazione primaria: la densificazione

Durante la sinterizzazione, l'alta temperatura fornisce l'energia affinché gli atomi si muovano tra le particelle. Questa migrazione di materiale riempie i pori (spazi vuoti) tra le particelle, facendo sì che l'intero oggetto si restringa e diventi più denso.

Il meccanismo: fusione delle particelle

Man mano che le particelle si fondono, i confini tra di esse (bordi di grano) si spostano e crescono. Questo processo salda la polvere in una massa solida, formando un corpo policristallino denso con una certa resistenza e le proprietà finali desiderate.

Meccanismi chiave di sinterizzazione

Il modo in cui le particelle si fondono non è universale; dipende dal materiale ceramico e dall'obiettivo di produzione. I due metodi principali sono la sinterizzazione in fase solida e in fase liquida.

Sinterizzazione in fase solida: la diffusione in azione

In materiali come la zirconia e l'allumina, la sinterizzazione avviene interamente allo stato solido. Gli atomi migrano attraverso i confini delle particelle a contatto attraverso un processo chiamato diffusione, chiudendo lentamente gli spazi tra di esse.

Sinterizzazione in fase liquida: un aiuto al processo

Per ceramiche più difficili da densificare come il carburo di silicio, viene utilizzata una piccola quantità di un additivo. Alla temperatura di sinterizzazione, questo additivo si scioglie e forma una fase liquida che bagna le particelle ceramiche, tirandole insieme attraverso forze capillari e accelerando la densificazione.

La microstruttura risultante

La disposizione finale dei grani e dei pori è la microstruttura del materiale, che ne determina le proprietà. Ad esempio, la sinterizzazione trasforma la struttura cristallina della zirconia in uno stato estremamente duro e denso, rendendola ideale per utensili da taglio e impianti dentali.

Comprendere il controllo del processo

Il raggiungimento del risultato desiderato non è garantito. La sinterizzazione è un atto di equilibrio in cui i parametri di processo devono essere meticolosamente controllati per evitare difetti.

L'importanza dell'ottimizzazione

Le proprietà fisiche finali di qualsiasi prodotto ceramico sono il risultato diretto di un ciclo di sinterizzazione ottimizzato. Parametri chiave come temperatura, velocità di riscaldamento, tempo di mantenimento e atmosfera sono gestiti con cura per raggiungere la densità e la dimensione dei grani target.

Il problema della porosità

Sebbene l'obiettivo principale sia spesso eliminare la porosità per la massima resistenza, alcune applicazioni potrebbero richiedere un livello specifico di porosità controllata. La porosità incontrollata o residua agisce come un concentratore di stress ed è una causa comune di guasto meccanico.

Il rischio di crescita eccessiva dei grani

Se la temperatura è troppo alta o il tempo di sinterizzazione è troppo lungo, i grani ceramici possono crescere troppo. Sebbene ciò riduca la porosità, grani eccessivamente grandi possono talvolta indebolire il materiale finale, creando un compromesso critico tra densità e resistenza.

Fare la scelta giusta per il tuo obiettivo

L'approccio specifico alla sinterizzazione è sempre dettato dalle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo principale è la massima resistenza meccanica: utilizzerai condizioni progettate per ottenere una densificazione quasi completa, spesso richiedendo alte temperature e talvolta pressione esterna.

- Se il tuo obiettivo principale è la traslucenza ottica: devi ottenere l'eliminazione quasi totale della porosità e controllare la dimensione dei grani con estrema precisione, poiché qualsiasi poro disperderà la luce.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa: ottimizzerai per la temperatura più bassa e il tempo più breve che soddisfano in modo affidabile le specifiche minime di prestazione per prodotti come piastrelle ceramiche o sanitari.

Controllando questi fattori, la sinterizzazione diventa uno strumento potente per ingegnerizzare materiali ceramici per soddisfare precise esigenze di prestazione.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione | Obiettivo primario |

|---|---|---|

| Densificazione | Fonde le particelle di polvere, riduce la porosità e aumenta la densità. | Creare un oggetto solido e resistente da un "corpo verde" fragile. |

| Meccanismi | Sinterizzazione in fase solida (diffusione) o in fase liquida (forze capillari). | Ottenere il legame in base al materiale (es. Allumina vs. Carburo di Silicio). |

| Controllo del processo | Gestione precisa di temperatura, tempo e atmosfera. | Ottimizzare le proprietà finali come resistenza, traslucenza o porosità. |

| Microstruttura | La disposizione finale dei grani e dei pori determina le proprietà del materiale. | Ingegnerizzare le ceramiche per applicazioni specifiche (es. impianti dentali, utensili da taglio). |

Pronto a ingegnerizzare ceramiche superiori?

Il controllo preciso del processo di sinterizzazione è fondamentale per raggiungere le proprietà target del tuo materiale, che si tratti di massima resistenza, traslucenza ottica o produzione economicamente vantaggiosa. Presso KINTEK, siamo specializzati nelle attrezzature da laboratorio e nei materiali di consumo necessari per perfezionare i tuoi cicli di sinterizzazione ceramica.

La nostra esperienza ti aiuta a:

- Ottimizzare i parametri di sinterizzazione: Raggiungere l'equilibrio perfetto tra densità e dimensione dei grani.

- Selezionare l'attrezzatura giusta: Dai forni ai sistemi di controllo dell'atmosfera.

- Migliorare la qualità del prodotto: Ridurre al minimo i difetti come la porosità incontrollata o la crescita eccessiva dei grani.

Lascia che KINTEK sia il tuo partner nello sviluppo di componenti ceramici ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire le soluzioni giuste per la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa