Al suo centro, la fusione a induzione è un processo che utilizza potenti campi elettromagnetici ad alta frequenza per riscaldare e fondere metalli conduttivi. A differenza di un forno tradizionale che riscalda dall'esterno, una bobina a induzione genera correnti elettriche direttamente all'interno del metallo stesso, facendolo fondere rapidamente e in modo pulito dall'interno verso l'esterno.

Il vantaggio fondamentale della fusione a induzione è la sua capacità di trasferire energia direttamente nel materiale da fondere. Questo lo rende un processo rapido, efficiente e altamente controllabile che include un'azione di agitazione naturale, garantendo un prodotto finale uniforme e di alta qualità.

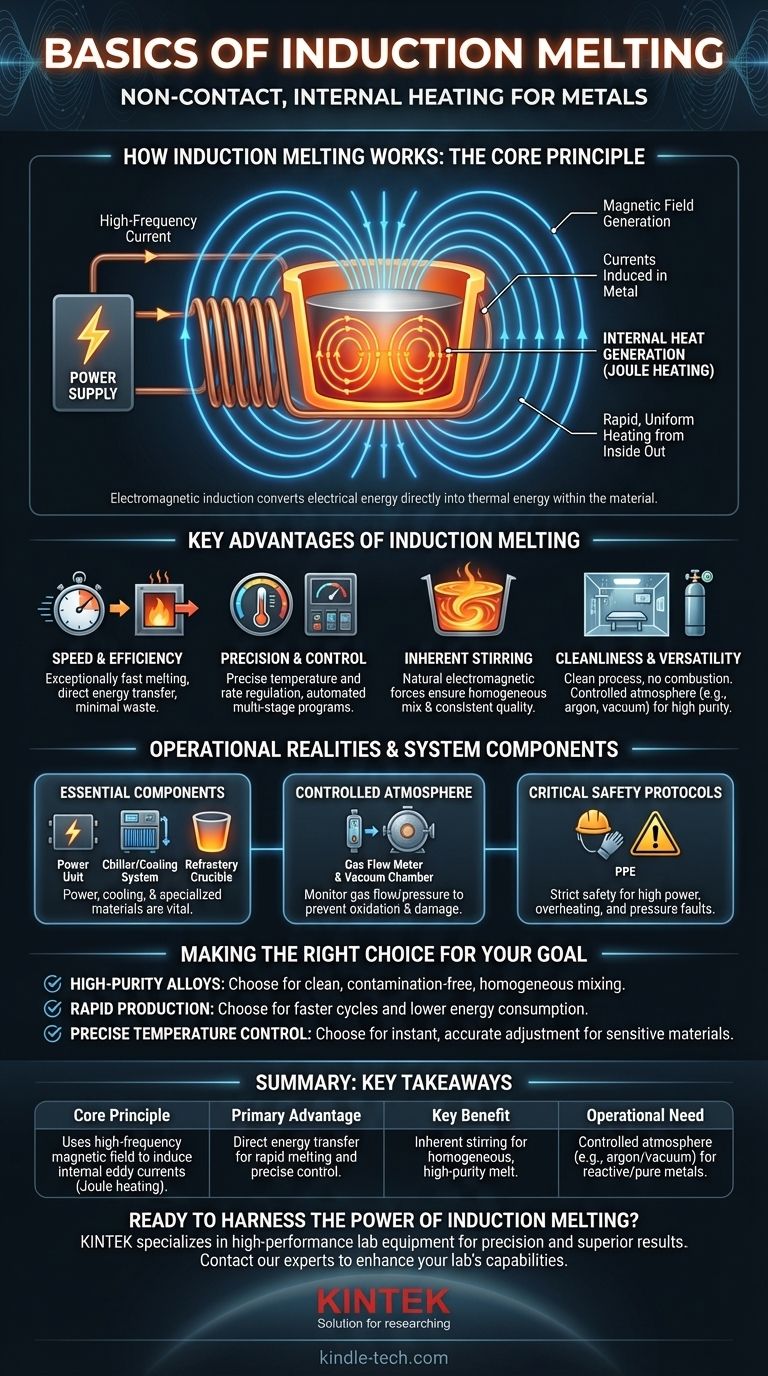

Come funziona la fusione a induzione: il principio fondamentale

La fusione a induzione si basa sui principi dell'elettromagnetismo. È un metodo di riscaldamento senza contatto che converte l'energia elettrica in energia termica all'interno del materiale target.

La bobina elettromagnetica

Il processo inizia con un potente alimentatore che invia una corrente alternata ad alta frequenza attraverso una bobina di induzione di rame. Questa bobina, tipicamente sagomata per circondare il crogiolo che contiene il metallo, genera un campo magnetico forte e rapidamente mutevole.

Induzione di corrente nel metallo

Quando un materiale conduttivo, come acciaio o altri metalli, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche a bassa tensione e alta amperaggio (note come correnti parassite) all'interno del metallo stesso. Il metallo diventa effettivamente la bobina secondaria in un circuito trasformatore.

Generazione di calore interno

La resistenza naturale del metallo al flusso di queste correnti parassite genera un calore immenso. Questo fenomeno, noto come riscaldamento Joule, fa sì che la temperatura del materiale aumenti rapidamente e uniformemente, portando a una fusione efficiente e controllata senza alcuna fiamma esterna o elemento riscaldante.

I principali vantaggi di questo metodo

Il principio unico alla base della fusione a induzione offre numerosi vantaggi operativi significativi rispetto ai metodi tradizionali.

Velocità ed efficienza

Poiché il calore viene generato direttamente all'interno del materiale di carica, pochissima energia viene sprecata per riscaldare la struttura circostante del forno. Questo trasferimento diretto di energia si traduce in tempi di fusione eccezionalmente rapidi e un'elevata efficienza energetica complessiva.

Precisione e controllo

La quantità di calore generata è direttamente proporzionale alla potenza fornita alla bobina. Le moderne unità di potenza consentono un controllo preciso della temperatura e della velocità di fusione, il che è fondamentale per soddisfare requisiti metallurgici specifici. I sistemi spesso utilizzano un regolatore di temperatura PID per programmi automatizzati a più stadi.

Agitazione intrinseca per l'omogeneità

Le potenti forze elettromagnetiche in gioco creano un effetto di agitazione o miscelazione naturale all'interno del bagno di metallo fuso. Questa "agitazione induttiva" garantisce una miscela completamente omogenea, il che è inestimabile quando si creano leghe o si garantisce una qualità del materiale costante.

Pulizia e versatilità

La fusione a induzione è un processo eccezionalmente pulito, poiché non vi è combustione o contatto con elementi riscaldanti che potrebbero introdurre impurità. Il processo può essere eseguito in un'atmosfera controllata, come sotto vuoto o con un gas inerte come l'argon fluente, per produrre metalli di purezza estremamente elevata.

Comprendere le realtà operative

Sebbene potenti, i sistemi di fusione a induzione richiedono un'attenta gestione dei loro componenti e dell'ambiente operativo per garantire sicurezza e longevità.

Componenti essenziali del sistema

Un sistema a induzione completo è costituito da più del semplice forno. I componenti principali includono l'unità di potenza che fornisce la corrente ad alta frequenza, un refrigeratore o sistema di raffreddamento ad acqua per proteggere la bobina dal surriscaldamento e il corpo del forno o il crogiolo realizzato con materiali refrattari in grado di resistere a temperature estreme.

La necessità di un'atmosfera controllata

Per i metalli reattivi o le applicazioni ad alta purezza, il mantenimento di un'atmosfera specifica è fondamentale. Gli operatori devono monitorare attentamente le portate e la pressione del gas all'interno della camera del forno per prevenire l'ossidazione ed evitare danni alle apparecchiature, come la rottura di un tubo di quarzo sotto pressione impropria.

Protocolli di sicurezza critici

L'utilizzo di un forno a induzione richiede la stretta osservanza dei protocolli di sicurezza. Ciò include l'uso di dispositivi di protezione individuale e l'affidamento alla protezione integrata del sistema per surriscaldamento, alta potenza e guasti alla pressione dell'acqua. Gli operatori devono essere accuratamente formati per gestire il processo in sicurezza.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnologia di fusione dipende interamente dalle priorità specifiche del tuo progetto, dalla purezza e velocità al tipo di materiale da lavorare.

- Se il tuo obiettivo principale sono leghe ad alta purezza: Il riscaldamento pulito, senza contatto e l'agitazione intrinseca della fusione a induzione la rendono la scelta superiore per prevenire la contaminazione e garantire una miscela omogenea.

- Se il tuo obiettivo principale è la produzione rapida e l'efficienza: Il trasferimento diretto di energia dell'induzione offre cicli di fusione più rapidi e un minore consumo energetico rispetto alla maggior parte dei forni a combustibile o a resistenza.

- Se il tuo obiettivo principale è il controllo preciso della temperatura: La capacità di regolare istantaneamente e con precisione la potenza fornisce un controllo impareggiabile sul processo di fusione, il che è fondamentale per materiali complessi o sensibili.

In definitiva, la comprensione di questi principi fondamentali ti consente di determinare se la combinazione unica di velocità, controllo e pulizia della fusione a induzione si allinea con i tuoi obiettivi metallurgici specifici.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Principio fondamentale | Utilizza un campo magnetico ad alta frequenza per indurre correnti elettriche (correnti parassite) direttamente all'interno del metallo, generando calore internamente (riscaldamento Joule). |

| Vantaggio principale | Trasferimento diretto di energia per fusione rapida, alta efficienza e controllo preciso della temperatura. |

| Beneficio chiave | L'azione di agitazione intrinseca garantisce una fusione omogenea, ideale per leghe e applicazioni ad alta purezza. |

| Necessità operativa | Richiede un'atmosfera controllata (es. argon o vuoto) per metalli reattivi e obiettivi di alta purezza. |

Pronto a sfruttare la potenza della fusione a induzione per il tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di fusione a induzione progettati per precisione, efficienza e risultati superiori. Che il tuo obiettivo sia la creazione di leghe ad alta purezza, l'accelerazione della ricerca e sviluppo o il raggiungimento di un controllo esatto della temperatura, le nostre soluzioni sono progettate per soddisfare i tuoi obiettivi metallurgici specifici.

Contatta i nostri esperti oggi stesso per discutere come un forno a fusione a induzione di KINTEK può migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Quali sono i diversi tipi di processi di fusione? Dalla fusione per estrazione alla fusione in sospensione per la massima purezza

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione dei RHEA? Raggiungere la fusione termica estrema

- Cos'è un frame AC? Decodificare i due significati in Wi-Fi e Video

- Come l'attrezzatura per la fusione ad arco sotto vuoto facilita la preparazione della lega Ti-Cr-Al-Nb? Spiegazione della fusione ad alta temperatura di precisione