In breve, i principali vantaggi dei componenti sinterizzati sono significativi risparmi sui costi per parti complesse, sprechi di materiale minimi e un'eccezionale consistenza nelle produzioni ad alto volume. Ciò si ottiene formando le parti da polvere metallica, il che consente di produrre geometrie intricate a o molto vicino alle loro dimensioni finali, riducendo drasticamente la necessità di lavorazioni secondarie.

La sinterizzazione è più di un processo di produzione; è un metodo di ingegneria dei materiali. Permette la creazione di componenti con proprietà precisamente controllate fondendo insieme materiali in polvere a livello microscopico, offrendo una miscela unica di libertà di progettazione, efficienza e prestazioni.

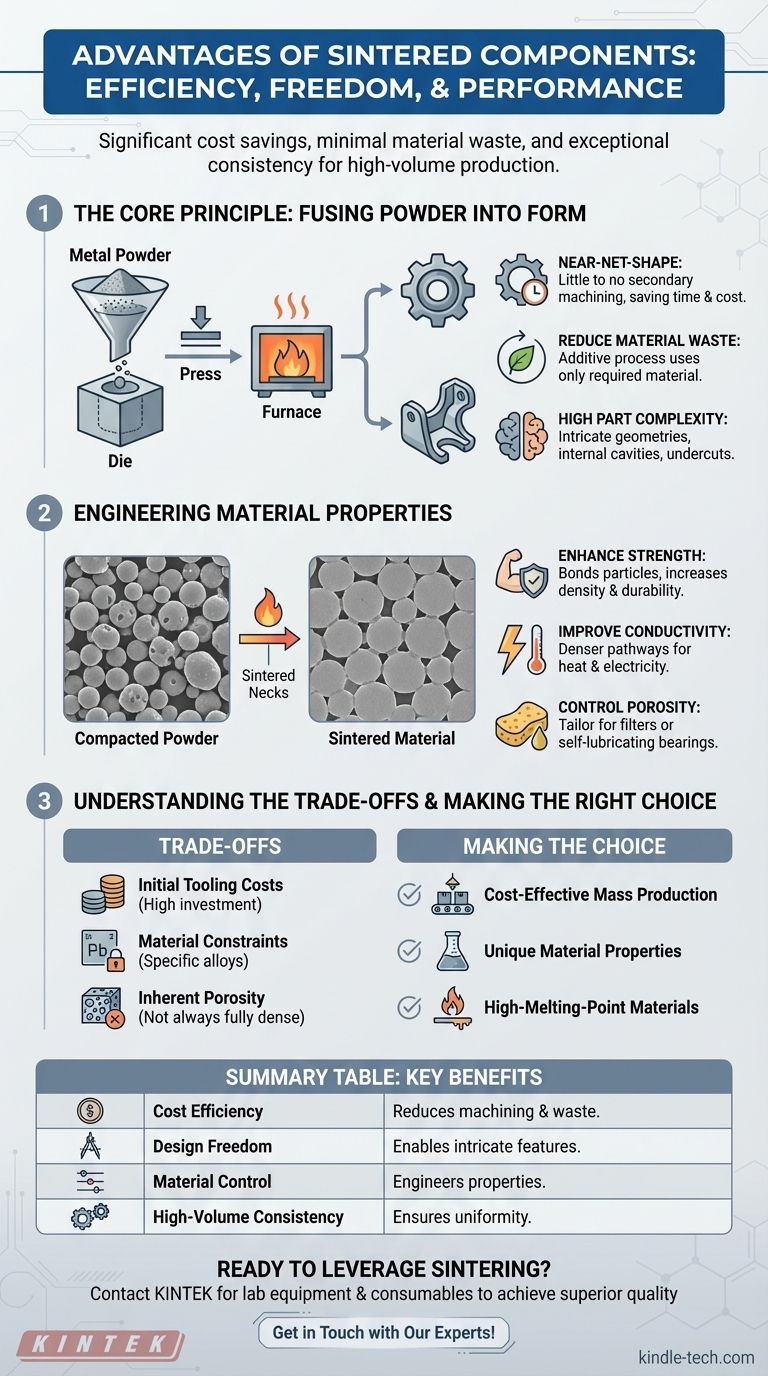

Il Principio Fondamentale: Fondere la Polvere in Forma

La sinterizzazione è un processo di metallurgia delle polveri. Inizia con una miscela precisa di polveri metalliche che vengono compattate in uno stampo e poi riscaldate a una temperatura appena inferiore al punto di fusione del materiale.

Creazione di Componenti Quasi-Finiti (Near-Net-Shape)

Il processo forma parti che sono estremamente vicine alla loro forma finale, o "netta". Questa caratteristica fondamentale è la fonte di molti dei suoi principali vantaggi.

Poiché le parti richiedono poca o nessuna lavorazione successiva, processi come la fresatura, la tornitura o la rettifica sono spesso eliminati, risparmiando tempo e costi significativi.

Riduzione degli Sprechi di Materiale

La produzione sottrattiva tradizionale, come la lavorazione di una parte da un blocco solido, può generare una notevole quantità di scarti. La sinterizzazione è un processo additivo.

Utilizza solo il materiale richiesto per il componente stesso, rendendola un'opzione altamente efficiente ed ecologica con sprechi minimi.

Raggiungimento di un'Elevata Complessità delle Parti

La compattazione della polvere in uno stampo consente la creazione di geometrie complesse e intricate che sono spesso difficili, costose o impossibili da produrre con altri metodi.

Ciò include caratteristiche come cavità interne, sottosquadri non lavorabili e sezioni trasversali variabili, offrendo agli ingegneri un'immensa libertà di progettazione per la produzione di massa.

Ingegneria delle Proprietà dei Materiali a Livello Microscopico

Il processo di sinterizzazione altera fondamentalmente il materiale a livello di particella, consentendo l'ingegneria precisa delle sue caratteristiche finali.

Miglioramento della Forza e dell'Integrità

Il processo di riscaldamento fa sì che le singole particelle di polvere si leghino, o formino "colli di sinterizzazione", nei loro punti di contatto.

Ciò riduce significativamente i vuoti interni (porosità) dalla polvere compattata, aumentando drasticamente la densità, la forza e la durabilità complessiva della parte.

Miglioramento della Conducibilità Termica ed Elettrica

Man mano che la porosità diminuisce e il materiale diventa più denso, i percorsi per il calore e l'elettricità diventano più diretti. Ciò si traduce in una migliore conducibilità termica ed elettrica nel componente finito.

Controllo della Porosità per Applicazioni Specifiche

Sebbene l'alta densità sia spesso l'obiettivo, la sinterizzazione offre la capacità unica di controllare intenzionalmente il livello di porosità.

Questo è fondamentale per applicazioni come i cuscinetti autolubrificanti (dove i pori trattengono l'olio) o i filtri, dove è richiesto un livello specifico di permeabilità.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. Valutare oggettivamente la sinterizzazione richiede la comprensione dei suoi specifici vincoli.

Costi Iniziali degli Utensili

L'investimento iniziale nella creazione degli stampi in acciaio temprato utilizzati per compattare la polvere può essere significativo. Ciò rende la sinterizzazione più conveniente per produzioni di medio-alto volume in cui il costo degli utensili può essere ammortizzato su molte parti.

Vincoli Materiali

Sebbene versatile, il processo funziona meglio con materiali che possono essere facilmente polverizzati e possiedono buone caratteristiche di compressione e sinterizzazione. Alcune leghe non sono adatte a questo metodo.

Porosità Inerente

Sebbene la sinterizzazione aumenti drasticamente la densità, può essere difficile eliminare completamente la porosità. Per applicazioni con stress estremi che richiedono la massima resistenza assoluta, potrebbe essere necessario un materiale completamente denso da un processo come la forgiatura.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della sinterizzazione dipende interamente dalle priorità e dai vincoli specifici del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa economica di parti complesse: La sinterizzazione è una scelta impareggiabile grazie alla sua capacità di creare componenti quasi-finiti con sprechi minimi e lavorazioni secondarie ridotte.

- Se il tuo obiettivo principale sono proprietà materiali uniche: La sinterizzazione offre un controllo preciso su densità e porosità, consentendo la creazione di componenti come filtri o cuscinetti autolubrificanti.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione: La sinterizzazione ti consente di formare parti da materiali come il tungsteno senza dover raggiungere le loro temperature di fusione estreme, risparmiando energia e costi.

In definitiva, scegliere la sinterizzazione ti permette di produrre componenti altamente ripetibili e intricati con proprietà ingegnerizzate in modo economico ed efficiente.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza dei Costi | Riduce le esigenze di lavorazione e gli sprechi di materiale per parti complesse. |

| Libertà di Progettazione | Consente geometrie intricate, sottosquadri e caratteristiche interne. |

| Controllo del Materiale | Ingegnerizza con precisione densità, porosità, resistenza e conducibilità. |

| Consistenza ad Alto Volume | Garantisce uniformità tra le parti nella produzione di massa. |

Pronto a sfruttare i vantaggi dei componenti sinterizzati per le tue esigenze di laboratorio o di produzione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per i processi avanzati di metallurgia delle polveri e sinterizzazione. Che tu stia sviluppando nuovi materiali o aumentando la produzione, le nostre soluzioni ti aiutano a ottenere una qualità superiore delle parti, ridurre i costi e minimizzare gli sprechi.

Contattaci oggi stesso per discutere come possiamo supportare il tuo progetto e aiutarti a sbloccare il pieno potenziale della tecnologia di sinterizzazione.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Come viene utilizzato il processo di pressione e temperatura per creare un diamante sintetico? Replicare la formazione dei diamanti terrestri in laboratorio

- Cos'è un processo di sinterizzazione? Una guida alla fusione di polveri in componenti ad alte prestazioni

- Perché è necessario seguire la procedura di sicurezza nell'uso degli utensili idraulici? Prevenire guasti catastrofici e lesioni

- Una pressa idraulica ha calore? Come gli stampi riscaldati sbloccano lo stampaggio e la vulcanizzazione avanzati

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora