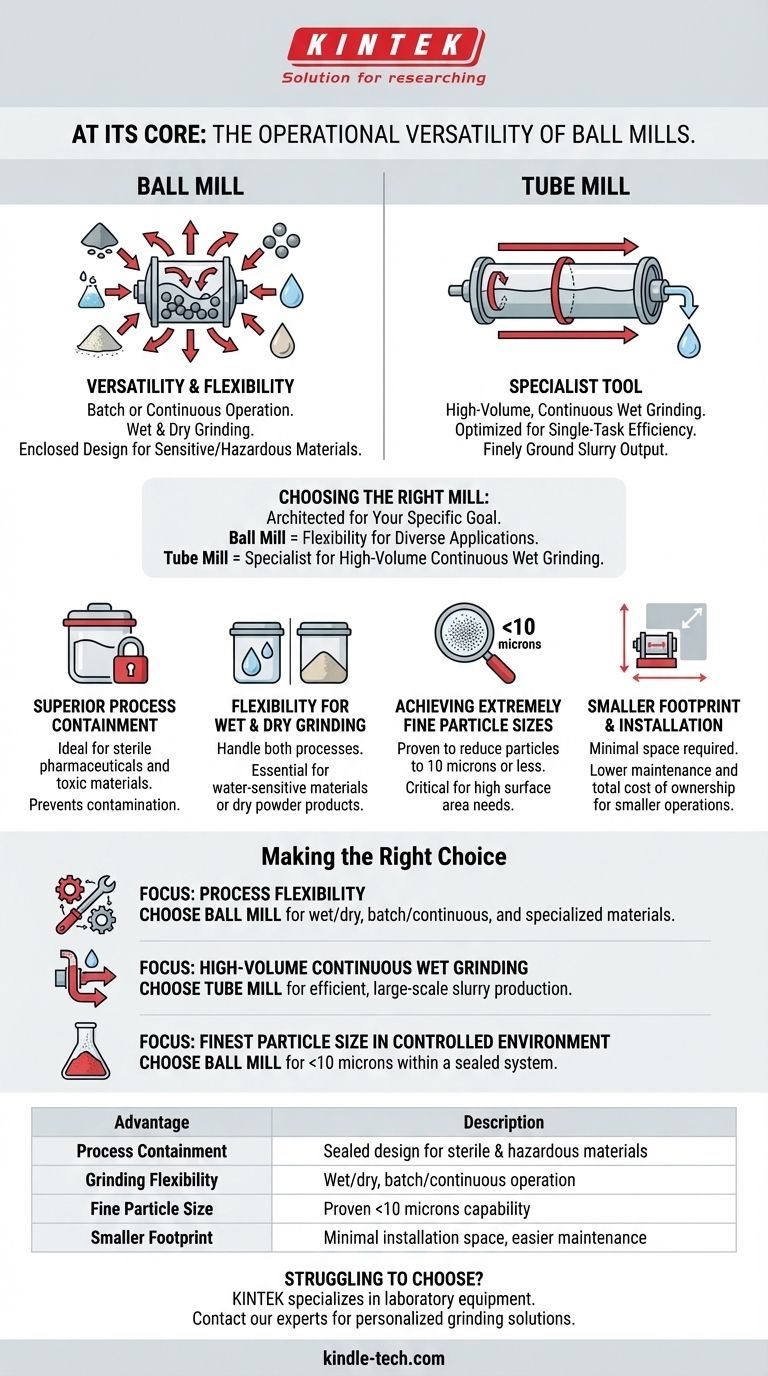

In sostanza, il vantaggio principale di un mulino a sfere rispetto a un mulino a tubi è la sua versatilità operativa. Sebbene entrambi utilizzino mezzi di macinazione per triturare i materiali, un mulino a sfere è particolarmente adatto per una gamma più ampia di processi. Può eseguire sia la macinazione a umido che a secco, operare in modalità batch o continua, e il suo design chiuso lo rende ideale per la manipolazione di materiali sensibili o pericolosi dove il contenimento è fondamentale.

Scegliere tra questi mulini non significa decidere quale sia universalmente "migliore", ma quale sia progettato per il tuo obiettivo specifico. Un mulino a sfere offre flessibilità per applicazioni diverse o specializzate, mentre un mulino a tubi è uno strumento specialistico costruito per la macinazione a umido continua ad alto volume.

Differenze fondamentali nella progettazione dei mulini

Il principio della macinazione: mezzi di macinazione

Sia i mulini a sfere che i mulini a tubi operano sullo stesso principio fondamentale. Un guscio cilindrico ruota, facendo sì che i mezzi di macinazione (come le sfere d'acciaio) all'interno si muovano a cascata e rotolino, frantumando e macinando il materiale tramite impatto e attrito.

Mulini a sfere: versatilità nel tipo di processo

Una caratteristica chiave del design di un mulino a sfere è la sua adattabilità. Può essere caricato con materiale per un processo batch, dove l'intero ciclo di macinazione è completato all'interno di un contenitore sigillato. Questo è cruciale per applicazioni che richiedono sterilità o la manipolazione di sostanze tossiche.

Possono anche essere configurati per il funzionamento continuo e sono in grado di eseguire sia la macinazione a umido che a secco, rendendoli uno strumento flessibile per molte industrie.

Mulini a tubi: flusso continuo ad alta produttività

Un mulino a tubi è essenzialmente una versione più lunga e più grande di un mulino a sfere, progettato quasi esclusivamente per lavori continui e ad alto volume. Il materiale viene alimentato da un'estremità e passa lentamente attraverso la lunga camera, uscendo dall'altra estremità come una sospensione finemente macinata.

Questo design è ottimizzato per un singolo compito: la lavorazione di grandi quantità di materiale in un circuito di macinazione a umido continuo.

Principali vantaggi del mulino a sfere

Contenimento superiore del processo

La capacità di far funzionare un mulino a sfere come un contenitore sigillato e chiuso è un vantaggio significativo. Questo lo rende la scelta predefinita per la produzione di prodotti farmaceutici (parenterali e oftalmici) dove la sterilità deve essere mantenuta.

Questa stessa caratteristica consente la macinazione sicura di materiali tossici o pericolosi, prevenendo la contaminazione dell'ambiente di lavoro.

Flessibilità per la macinazione a umido e a secco

La capacità di un mulino a sfere di gestire sia processi a umido che a secco offre agli operatori un maggiore controllo. Alcuni materiali non possono essere esposti all'acqua o richiedono una polvere secca come prodotto finale, rendendo il mulino a sfere l'unica opzione praticabile.

Raggiungimento di dimensioni delle particelle estremamente fini

I mulini a sfere sono comprovati per produrre polveri eccezionalmente fini, con prestazioni documentate di riduzione delle dimensioni delle particelle a 10 micron o meno. Questo livello di polverizzazione è fondamentale per applicazioni che richiedono un'elevata superficie o proprietà specifiche del materiale.

Ingombro e installazione ridotti

Rispetto ai mulini a tubi più grandi e ad alta capacità, i mulini a sfere richiedono generalmente uno spazio minimo per l'installazione. Il loro design spesso porta a costi di manutenzione inferiori e a una pulizia più facile, riducendo il costo totale di proprietà per operazioni su scala più piccola o intermittenti.

Comprendere i compromessi: quando un mulino a tubi eccelle

La limitazione della produttività della lavorazione in batch

Sebbene la capacità batch di un mulino a sfere sia un vantaggio per il contenimento, rappresenta un collo di bottiglia per il volume di produzione. Se il tuo obiettivo è lavorare tonnellate di materiale all'ora senza interruzioni, la natura intermittente della macinazione in batch è inefficiente.

Il caso della produzione di sospensioni ad alto volume

Un mulino a tubi è lo specialista indiscusso per i processi industriali su larga scala che richiedono un flusso continuo di sospensione finemente macinata. Industrie come la lavorazione dei minerali o la produzione di cemento si affidano alla natura costante e ad alta produttività dei mulini a tubi.

In questi scenari, l'attenzione singolare del mulino a tubi alla macinazione a umido continua offre un'economia di scala che un mulino a sfere più versatile non può eguagliare.

Fare la scelta giusta per il tuo obiettivo

La tua decisione deve essere guidata dalle tue esigenze operative in termini di scala, manipolazione dei materiali e prodotto finale desiderato.

- Se il tuo obiettivo principale è la flessibilità del processo e i materiali specializzati: Un mulino a sfere è la scelta corretta per la sua capacità di gestire la macinazione a umido/a secco, la lavorazione in batch di sostanze tossiche o sterili e il suo ingombro ridotto.

- Se il tuo obiettivo principale è la macinazione a umido continua ad alto volume: Un mulino a tubi è la soluzione più efficiente, in quanto è progettato specificamente per produrre una sospensione costante su scala industriale.

- Se il tuo obiettivo principale è raggiungere la dimensione delle particelle più fine in un ambiente controllato: La comprovata capacità di un mulino a sfere di produrre polveri fino a 10 micron all'interno di un sistema sigillato lo rende l'opzione superiore.

Abbinando il design centrale del mulino ai tuoi obiettivi di produzione specifici, garantisci la massima efficienza e il ritorno sul tuo investimento.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Contenimento del processo | Design sigillato ideale per prodotti farmaceutici sterili e materiali pericolosi. |

| Flessibilità di macinazione | Capace di macinazione a umido e a secco, e funzionamento batch o continuo. |

| Dimensione delle particelle fine | Comprovato per ridurre le particelle a 10 micron o meno. |

| Ingombro ridotto | Richiede uno spazio minimo di installazione e offre una manutenzione più semplice. |

Hai difficoltà a scegliere il mulino giusto per i tuoi materiali e processi specifici? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le tue esigenze di macinazione. Sia che tu richieda la versatilità di un mulino a sfere per applicazioni specializzate o attrezzature ad alta produttività, il nostro team può aiutarti a selezionare lo strumento perfetto per migliorare l'efficienza del tuo laboratorio e garantire un forte ritorno sull'investimento. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è la funzione principale di un mulino nella preparazione della lega CuCrFeMnNi? Potenziamento della lega meccanica

- Qual è il ruolo dell'omogeneizzazione nella sintesi C-S-H? Ottenere un idrato di silicato di calcio puro di fase e consistente

- Qual è lo scopo della macinazione colloidale? Ottieni omogeneizzazione e stabilità superiori per i tuoi prodotti

- Qual è la funzione principale di un mulino a sfere da laboratorio nella modifica degli elettroliti solidi a base di solfuro con LiPO2F2?

- Qual è l'uso di un micro-polverizzatore? Ottenere una macinazione fine per alimenti, prodotti farmaceutici e prodotti chimici

- La macinazione riduce la dimensione delle particelle? Ottieni un controllo preciso sulle proprietà del tuo materiale

- Perché è necessario un mortaio di agata per il pretrattamento dei campioni di roccia carbonatica? Garantire la purezza negli esperimenti CO2-Acqua-Roccia

- Qual è la funzione delle apparecchiature di macinazione nella sintesi allo stato solido degli elettroliti solidi di ossido di litio, lantanio, zirconio (LLZO)?