In sintesi, il vantaggio principale di un mulino a sfere è la sua eccezionale capacità di produrre polveri estremamente fini e consistenti da materiali duri e abrasivi. Lo raggiunge attraverso un meccanismo semplice e affidabile, adattabile a un'ampia gamma di applicazioni industriali, dalla lavorazione dei minerali e ceramiche ai prodotti farmaceutici e pirotecnici. Il suo design chiuso offre anche vantaggi critici per la gestione sicura di sostanze sensibili o pericolose.

Il vero valore di un mulino a sfere non risiede nella sua velocità, ma nella sua affidabilità e versatilità. È uno strumento indispensabile per ottenere una granulometria molto fine, soprattutto quando si lavora con materiali difficili o quando il contenimento del processo è una priorità.

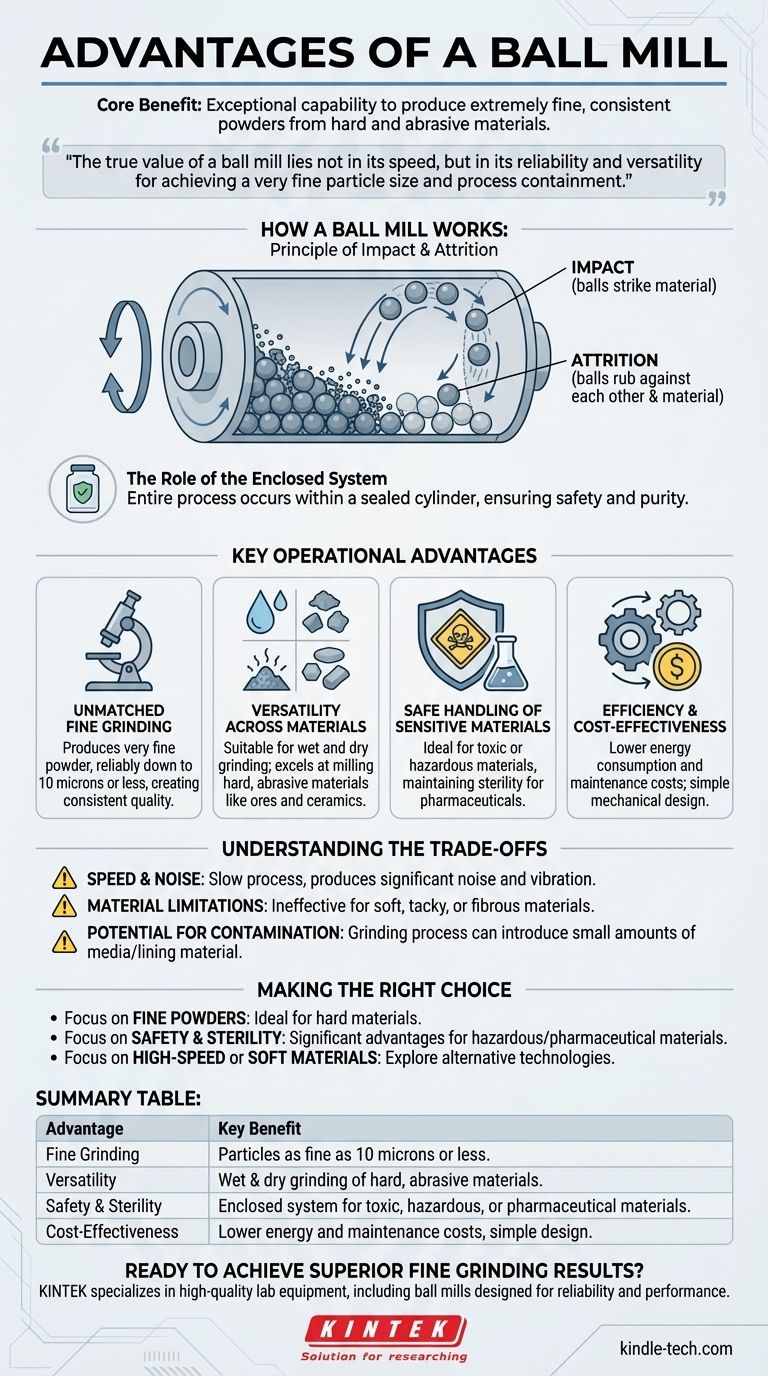

Come funziona un mulino a sfere

Per comprenderne i vantaggi, è essenziale prima afferrare il suo principio di funzionamento fondamentale. Un mulino a sfere è un dispositivo semplice con risultati potenti.

Il principio di impatto e attrito

Un mulino a sfere è un cilindro cavo che ruota sul suo asse. Questo cilindro è riempito con il materiale da macinare, insieme a un mezzo di macinazione, tipicamente sfere di acciaio o ceramica.

Mentre il cilindro ruota, le sfere vengono sollevate lungo il lato e poi cadono a cascata. Questa azione macina il materiale in due modi: tramite impatto (quando le sfere cadono e colpiscono il materiale) e attrito (quando le sfere si sfregano l'una contro l'altra e contro il materiale).

Il ruolo del sistema chiuso

L'intero processo avviene all'interno di questo cilindro sigillato. Questo semplice fatto è la fonte di molti dei suoi vantaggi più significativi, in particolare per quanto riguarda la sicurezza e la purezza.

Principali vantaggi operativi

Il design semplice del mulino a sfere offre numerosi potenti vantaggi che lo rendono un pilastro di molti processi industriali.

Capacità di macinazione fine ineguagliabile

Il vantaggio più citato di un mulino a sfere è la sua capacità di produrre una polvere molto fine. Può ridurre in modo affidabile le dimensioni delle particelle a 10 micron o meno, creando un prodotto consistente e di alta qualità difficile da ottenere con altri metodi.

Versatilità tra materiali e processi

I mulini a sfere sono adatti sia per processi di macinazione a umido che a secco, aumentando la loro flessibilità. Eccellono nella macinazione di materiali duri e abrasivi come minerali e ceramiche che usurerebbero rapidamente altri tipi di macinatori.

Gestione sicura di materiali sensibili

Poiché l'intero processo avviene in un contenitore sigillato, i mulini a sfere sono ideali per la macinazione di materiali tossici o pericolosi, prevenendo l'esposizione degli operatori e dell'ambiente.

Questo stesso sistema chiuso consente di mantenere la sterilità, un requisito critico nella produzione di prodotti farmaceutici come farmaci parenterali e oftalmici.

Efficienza e convenienza

Rispetto ad altre tecnologie di macinazione, i mulini a sfere hanno spesso un consumo energetico e costi di manutenzione inferiori. Il loro design meccanico semplice significa che ci sono meno parti complesse che possono guastarsi, e sono generalmente facili da pulire e utilizzare con un ingombro minimo di installazione.

Comprendere i compromessi

Nessuna tecnologia è perfetta, e i punti di forza di un mulino a sfere comportano limitazioni intrinseche. Riconoscerle è fondamentale per prendere una decisione informata.

Considerazioni su velocità e rumore

La macinazione a sfere è un processo lento. Raggiungere la finezza desiderata può richiedere una notevole quantità di tempo, rendendolo meno adatto per applicazioni ad alta produttività dove la velocità è la preoccupazione principale. L'azione di rotolamento produce anche notevole rumore e vibrazioni.

Limitazioni dei materiali

I mulini a sfere sono inefficaci per la lavorazione di materiali morbidi, appiccicosi o fibrosi. Queste sostanze tendono a rivestire i mezzi di macinazione o ad agglomerarsi piuttosto che a rompersi sotto impatto e attrito.

Il potenziale di contaminazione

Mentre il sistema chiuso protegge dai contaminanti esterni, il processo di macinazione stesso può essere una fonte di contaminazione. L'usura costante delle sfere di macinazione e del rivestimento interno del cilindro può introdurre piccole quantità di materiale nel prodotto finale, il che potrebbe essere inaccettabile per alcune applicazioni ad alta purezza.

Fare la scelta giusta per il tuo obiettivo

La scelta di un mulino a sfere dipende interamente dal bilanciamento dei suoi potenti vantaggi rispetto alle sue specifiche limitazioni per la tua applicazione.

- Se il tuo obiettivo principale è produrre polveri estremamente fini e consistenti da materiali duri: Un mulino a sfere è una scelta ideale e affidabile che offre costantemente risultati di alta qualità.

- Se il tuo obiettivo principale è la sicurezza e la sterilità: Il sistema chiuso di un mulino a sfere offre vantaggi significativi per la lavorazione di materiali tossici, pericolosi o di grado farmaceutico.

- Se il tuo obiettivo principale è la lavorazione ad alta velocità o la macinazione di materiali morbidi e fibrosi: Dovresti esplorare tecnologie di macinazione alternative più adatte a tali requisiti specifici.

In definitiva, il mulino a sfere rimane un cavallo di battaglia industriale affidabile perché svolge la sua funzione principale — la macinazione fine di materiali difficili — con eccezionale affidabilità.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Macinazione fine | Produce particelle fini fino a 10 micron o meno. |

| Versatilità | Adatto sia per la macinazione a umido che a secco di materiali duri e abrasivi. |

| Sicurezza e sterilità | Sistema chiuso per la gestione di materiali tossici, pericolosi o farmaceutici. |

| Convenienza | Minori consumi energetici e costi di manutenzione con un design semplice. |

Pronto a ottenere risultati di macinazione fine superiori nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi mulini a sfere progettati per affidabilità e prestazioni. Che tu stia lavorando minerali duri, ceramiche o composti farmaceutici sensibili, le nostre soluzioni sono costruite per soddisfare le tue precise esigenze di riduzione delle dimensioni delle particelle, sicurezza ed efficienza.

Contatta i nostri esperti oggi stesso per trovare il mulino a sfere perfetto per la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è la funzione primaria di un mulino a sfere planetario per la preparazione di LGPS? Sbloccare la sintesi meccanochemica ad alta energia

- Qual è la funzione di un mulino a sfere planetario nella sintesi iniziale delle argyrodite? Sblocca la miscelazione ad alta energia

- Come funziona il mulino a sfere per facilitare l'integrazione dei MOF con matrici vetrose? Ottenere una sintesi di materiali di precisione

- Perché il mulino a sfere planetario è l'attrezzatura principale per gli UHTC? Padronanza della raffinazione di materiali ad alta energia

- Quale ruolo svolge un mulino a sfere planetario nella preparazione dei precursori della lega madre Al-Ti-Zr? Ruolo chiave dell'attivazione

- Come si aumenta l'efficienza dei mulini a sfere? Una guida per ottimizzare le prestazioni di macinazione

- Quanto pieno dovrebbe essere un mulino a sfere? Raggiungere l'efficienza di macinazione di picco con la regola del 50%

- Qual è la funzione principale della macinazione a palle a bassa energia nell'acciaio ODS 316L-Y2O3? Ottimizzare il flusso delle polveri per la stampa 3D