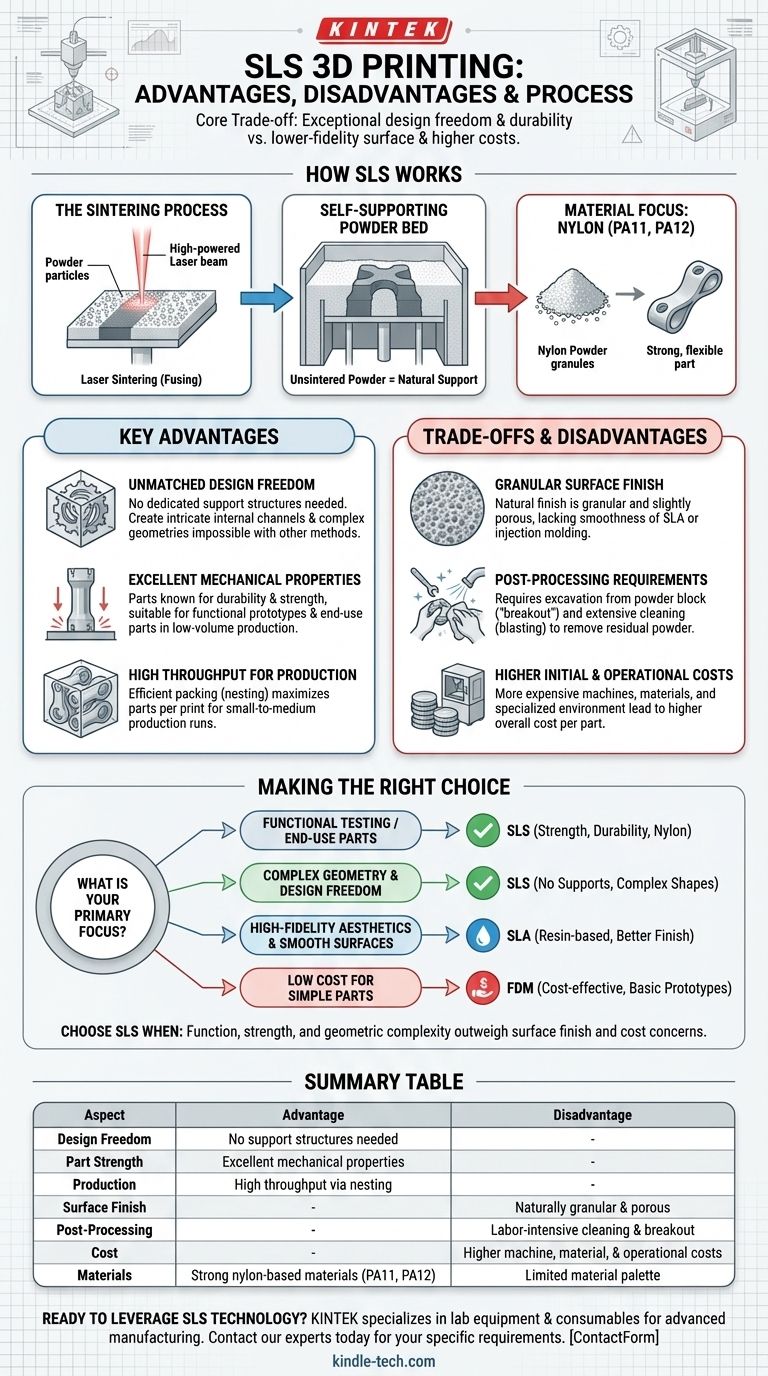

In sintesi, la sinterizzazione laser selettiva (SLS) è un processo di stampa 3D apprezzato per la sua capacità di produrre pezzi resistenti e funzionali con un'immensa libertà geometrica. I suoi principali vantaggi sono le eccellenti proprietà meccaniche e l'eliminazione delle strutture di supporto dedicate, mentre i suoi principali svantaggi sono una finitura superficiale ruvida, costi più elevati e una post-elaborazione più complessa.

Il compromesso fondamentale con SLS è chiaro: si ottiene una libertà di progettazione e una durabilità dei pezzi eccezionali in cambio di una finitura superficiale a bassa fedeltà e costi operativi più elevati rispetto ad altri metodi di stampa polimerica.

Come il processo SLS definisce i suoi risultati

Per comprendere i vantaggi e gli svantaggi, è necessario prima comprendere la meccanica di base. SLS è una tecnologia di fusione a letto di polvere che costruisce i pezzi strato dopo strato senza la necessità di supporti tradizionali.

Il processo di sinterizzazione

Una stampante SLS stende un sottile strato di polvere polimerica (più comunemente nylon) su una piattaforma di costruzione. Un laser ad alta potenza scansiona quindi selettivamente lo strato, sinterizzando—o fondendo—le particelle di polvere insieme per formare una sezione trasversale solida dell'oggetto.

Il letto di polvere autoportante

Dopo che uno strato è completo, la piattaforma si abbassa e viene steso un nuovo strato di polvere sopra. Il punto chiave è che la polvere non sinterizzata nella camera di costruzione rimane in posizione, agendo come un sistema di supporto naturale e integrato per il pezzo in stampa.

Focus sui materiali: Nylon e le sue varianti

Il materiale più comune per SLS è il Nylon (PA11, PA12) e i suoi compositi (ad esempio, nylon caricato con vetro o carbonio). Questi materiali sono noti per la loro resistenza, flessibilità e resistenza agli urti e agli agenti chimici, rendendoli adatti per applicazioni nel mondo reale.

Principali vantaggi di SLS

La natura unica e autoportante del processo SLS gli conferisce vantaggi distinti, in particolare per le applicazioni ingegneristiche.

Libertà di progettazione senza pari

Poiché la polvere sciolta supporta il pezzo durante la stampa, non sono necessarie strutture di supporto dedicate. Questo è il più grande vantaggio di SLS, consentendo la creazione di canali interni intricati, componenti interbloccanti e altre geometrie complesse che sono difficili o impossibili con altri metodi come FDM o SLA.

Eccellenti proprietà meccaniche

I pezzi SLS sono noti per la loro durata e resistenza, simili alle plastiche stampate a iniezione. Ciò rende la tecnologia ideale per creare prototipi funzionali in grado di resistere a test rigorosi e per pezzi di uso finale in produzioni a basso volume.

Elevata produttività per la produzione

Un intero volume di costruzione può essere riempito con più pezzi, un processo noto come nesting (nidificazione). Poiché i pezzi non necessitano di supporti dedicati, possono essere disposti tridimensionalmente per massimizzare il numero di componenti in un'unica operazione di stampa, rendendola altamente efficiente per cicli di produzione da piccoli a medi.

Comprendere i compromessi e gli svantaggi

Nessuna tecnologia è perfetta. La natura intrinseca della sinterizzazione della polvere crea limitazioni specifiche che è necessario considerare.

La finitura superficiale granulare

Poiché i pezzi sono formati da polvere fusa, la loro finitura superficiale naturale è granulare e leggermente porosa. Manca della levigatezza dei pezzi realizzati con SLA (stereolitografia) o stampaggio a iniezione. Sebbene ciò possa essere migliorato con la post-elaborazione, è una caratteristica intrinseca del processo.

Requisiti di post-elaborazione

Il processo di stampa è solo il primo passo. I pezzi devono essere scavati dal blocco di polvere non sinterizzata, un processo chiamato "breakout" (estrazione). Richiedono quindi una pulizia approfondita, tipicamente con aria compressa o sabbiatura, per rimuovere tutta la polvere residua. Ciò aggiunge manodopera e tempo al flusso di lavoro.

Costi iniziali e operativi più elevati

Le macchine SLS sono significativamente più costose delle comuni stampanti FDM o SLA desktop. Anche i materiali sono più costosi e il processo richiede un ambiente controllato e attrezzature specializzate per la manipolazione della polvere, portando a un costo totale per pezzo più elevato, soprattutto per le stampe singole.

Tavolozza di materiali limitata

Sebbene materiali come il TPU offrano flessibilità, l'ecosistema SLS è dominato dal nylon e dai suoi derivati. La selezione dei materiali è molto più limitata rispetto alla vasta gamma di filamenti disponibili per la stampa FDM.

Fare la scelta giusta per il tuo progetto

I requisiti specifici della tua applicazione determineranno se SLS è la scelta giusta. Utilizza queste linee guida per prendere una decisione informata.

- Se la tua priorità principale è il collaudo funzionale o i pezzi di uso finale: SLS è una scelta eccellente grazie alla resistenza meccanica superiore e alla durabilità dei suoi materiali a base di nylon.

- Se la tua priorità principale è la geometria complessa e la libertà di progettazione: La natura autoportante di SLS la rende la scelta vincente per pezzi con canali interni o caratteristiche interbloccanti.

- Se la tua priorità principale è l'estetica ad alta fedeltà e le superfici lisce: SLA o una tecnologia simile a base di resina forniranno un risultato molto migliore con meno sforzo di post-elaborazione.

- Se la tua priorità principale è il basso costo per pezzi semplici: La stampa FDM rimane la soluzione più economica per prototipi e componenti di base in cui le prestazioni meccaniche sono meno critiche.

Scegli SLS quando la funzione, la resistenza e la complessità geometrica del tuo pezzo superano la necessità di una finitura superficiale perfetta e di un basso costo iniziale.

Tabella riassuntiva:

| Aspetto | Vantaggio | Svantaggio |

|---|---|---|

| Libertà di progettazione | Nessuna struttura di supporto necessaria per geometrie complesse | - |

| Resistenza del pezzo | Eccellenti proprietà meccaniche, durevole per l'uso finale | - |

| Produzione | Elevata produttività tramite nesting nel volume di costruzione | - |

| Finitura superficiale | - | Naturalmente granulare e porosa |

| Post-elaborazione | - | Necessaria pulizia e breakout laboriosi |

| Costo | - | Costi più elevati per macchinari, materiali e operativi |

| Materiali | Solidi materiali a base di nylon (PA11, PA12) | Tavolozza di materiali limitata rispetto ad altri metodi |

Pronto a sfruttare la tecnologia SLS per la prototipazione o le esigenze di produzione del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo che alimentano processi di produzione avanzati come la sinterizzazione laser selettiva. Che tu stia creando prototipi funzionali o pezzi di uso finale, la nostra esperienza assicura che tu abbia gli strumenti giusti per il successo.

Contatta oggi i nostri esperti per discutere come possiamo supportare i requisiti specifici del tuo laboratorio per SLS e stampa 3D con attrezzature e materiali affidabili.

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Potente Macchina Trituratrice di Plastica

Domande frequenti

- Cos'è il processo di calandratura nella lavorazione della plastica? Una guida alla produzione di film e lastre ad alto volume

- Cos'è il processo di calandratura? Una guida alla produzione di film plastici ad alto volume

- Qual è il costo dell'estrusione di film soffiato? Da 20.000 $ a sistemi di fascia alta

- Qual è la differenza tra "calendaring" e "calendering"? Padroneggia l'ortografia e il contesto chiave

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati