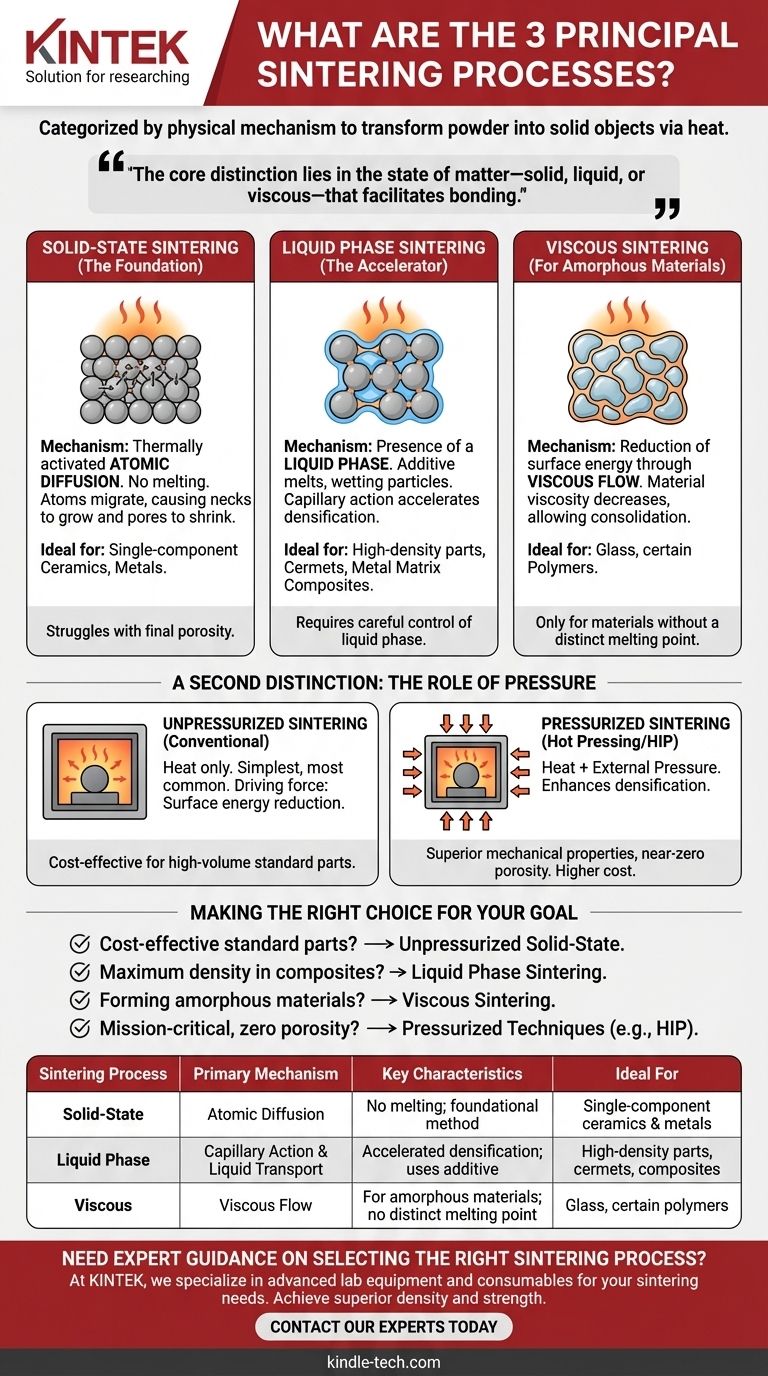

I tre principali processi di sinterizzazione, classificati in base al meccanismo fisico in atto, sono la sinterizzazione allo stato solido, la sinterizzazione in fase liquida e la sinterizzazione viscosa. Questi metodi sono fondamentali nella metallurgia delle polveri e nella ceramica, utilizzati per trasformare la polvere sciolta in un oggetto solido e denso applicando calore al di sotto del punto di fusione del materiale.

La distinzione fondamentale tra i processi di sinterizzazione risiede nello stato della materia—solido, liquido o viscoso—che facilita il legame delle particelle. Questa scelta è dettata dal materiale stesso e dalle proprietà finali desiderate, come densità e resistenza.

I Meccanismi Fondamentali della Sinterizzazione

Per selezionare l'approccio corretto, è necessario prima comprendere come ogni processo fondamentale funzioni per consolidare il materiale e ridurre la porosità.

Sinterizzazione allo Stato Solido (Le Fondamenta)

Questa è la forma più comune di sinterizzazione, che avviene interamente allo stato solido senza alcuna fusione.

Il processo è guidato dalla diffusione termoattivata. Ad alte temperature, gli atomi migrano attraverso i punti di contatto tra le particelle, causando la crescita dei colli tra di esse e la riduzione dei pori (vuoti).

Questo metodo è fondamentale per un'ampia gamma di materiali, in particolare ceramiche e metalli a componente singolo.

Sinterizzazione in Fase Liquida (L'Acceleratore)

Questo processo comporta la presenza di una piccola quantità di fase liquida alla temperatura di sinterizzazione.

In genere, un materiale secondario con un punto di fusione più basso viene miscelato con la polvere primaria. Quando viene riscaldato, questo additivo fonde, creando un liquido che bagna le particelle solide. Questa fase liquida accelera la densificazione attirando le particelle attraverso l'azione capillare e fornendo un percorso rapido per il trasporto del materiale.

La sinterizzazione in fase liquida è essenziale per la produzione di parti ad alta densità, cermet e molti compositi a matrice metallica.

Sinterizzazione Viscosa (Per Materiali Amorfi)

Questo meccanismo si applica specificamente ai materiali amorfi come vetro o alcuni polimeri, che non hanno un punto di fusione distinto.

Invece della diffusione atomica, la forza trainante è la riduzione dell'energia superficiale attraverso il flusso viscoso. Quando il materiale viene riscaldato, la sua viscosità diminuisce, consentendogli di fluire lentamente e consolidarsi, eliminando i pori tra le particelle iniziali.

Una Seconda Distinzione: Il Ruolo della Pressione

Oltre al meccanismo fisico, i processi sono classificati anche in base alle condizioni esterne applicate, principalmente l'uso della pressione.

Sinterizzazione Senza Pressione

Conosciuta anche come sinterizzazione convenzionale, questa comporta il riscaldamento della polvere compattata in un forno senza applicare alcuna pressione meccanica esterna.

Questo è il metodo industriale più semplice e ampiamente utilizzato. Le forze trainanti per la densificazione si basano interamente sulla riduzione dell'energia superficiale del materiale attraverso uno dei meccanismi fondamentali descritti sopra.

Sinterizzazione Pressurizzata

In questa categoria, viene applicata una pressione esterna contemporaneamente al calore per forzare insieme le particelle di polvere.

Tecniche come la pressatura a caldo (hot pressing) o la pressatura isostatica a caldo (HIP) migliorano drasticamente la forza trainante per la densificazione. Ciò consente la sinterizzazione a temperature più basse o per tempi più brevi, spesso con conseguenti componenti con proprietà meccaniche superiori e porosità quasi nulla.

Comprendere i Compromessi

La scelta del processo di sinterizzazione è un equilibrio tra compatibilità del materiale, prestazioni desiderate e costo.

Semplicità rispetto alla Densità Finale

La sinterizzazione allo stato solido è relativamente semplice ma può avere difficoltà a eliminare le ultime frazioni di porosità. La sinterizzazione in fase liquida raggiunge una densità maggiore più facilmente ma richiede un attento controllo della fase liquida per prevenire distorsioni o reazioni chimiche indesiderate.

Costo rispetto alle Prestazioni

La sinterizzazione senza pressione richiede attrezzature meno complesse ed è più conveniente per la produzione ad alto volume. Le tecniche pressurizzate producono parti ad altissime prestazioni ma comportano costi di attrezzature e di processo significativamente più elevati.

La Compatibilità del Materiale è Fondamentale

Il materiale detta il processo. Metalli e ceramiche cristalline si basano sulla sinterizzazione allo stato solido o in fase liquida. I vetri amorfi possono essere consolidati solo tramite sinterizzazione viscosa. La scelta non è arbitraria; è governata dalla fisica del materiale stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno la strategia di sinterizzazione ottimale.

- Se la tua attenzione principale è la produzione economica di parti ceramiche o metalliche standard: la sinterizzazione allo stato solido senza pressione è lo standard industriale.

- Se la tua attenzione principale è il raggiungimento della massima densità in un materiale composito: la sinterizzazione in fase liquida è il metodo più efficace per accelerare la densificazione e il legame.

- Se la tua attenzione principale è la formazione di parti da materiali amorfi come il vetro: la sinterizzazione viscosa è l'unico meccanismo applicabile.

- Se la tua attenzione principale è la produzione di componenti critici con porosità quasi nulla: sono necessarie tecniche pressurizzate come la pressatura isostatica a caldo per ottenere le massime prestazioni.

In definitiva, la comprensione di questi principi fondamentali ti consente di andare oltre le semplici definizioni e di prendere decisioni informate in base ai tuoi obiettivi ingegneristici specifici.

Tabella Riassuntiva:

| Processo di Sinterizzazione | Meccanismo Primario | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Sinterizzazione allo Stato Solido | Diffusione Atomica | Nessuna fusione; metodo fondamentale | Ceramiche e metalli a componente singolo |

| Sinterizzazione in Fase Liquida | Azione Capillare e Trasporto di Liquido | Densificazione accelerata; utilizza additivo | Parti ad alta densità, cermet, compositi |

| Sinterizzazione Viscosa | Flusso Viscoso | Per materiali amorfi; nessun punto di fusione distinto | Vetro, alcuni polimeri |

Hai bisogno di una guida esperta nella scelta del giusto processo di sinterizzazione per i tuoi materiali?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze di sinterizzazione. Sia che tu stia lavorando con ceramiche, metalli o compositi, le nostre soluzioni ti aiutano a ottenere densità e resistenza superiori nei tuoi componenti.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione con precisione e affidabilità.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale