Al centro della produzione moderna, un "stampo" è raramente un concetto unico, ma è definito dal suo processo. I tipi di stampi più comuni corrispondono ai cinque processi principali di stampaggio della plastica: stampaggio a iniezione, stampaggio a soffiatura, stampaggio per estrusione, stampaggio a compressione e stampaggio rotazionale. Ciascun processo è progettato per creare parti con caratteristiche specifiche, da componenti minuscoli e intricati a strutture massicce e cave.

Il tipo di stampo di cui hai bisogno è fondamentalmente legato al processo di produzione che scegli. Comprendere l'obiettivo—come il volume di produzione, la complessità della parte e il materiale—è la chiave per selezionare il metodo giusto, poiché ognuno offre un equilibrio distinto tra costo, velocità e capacità.

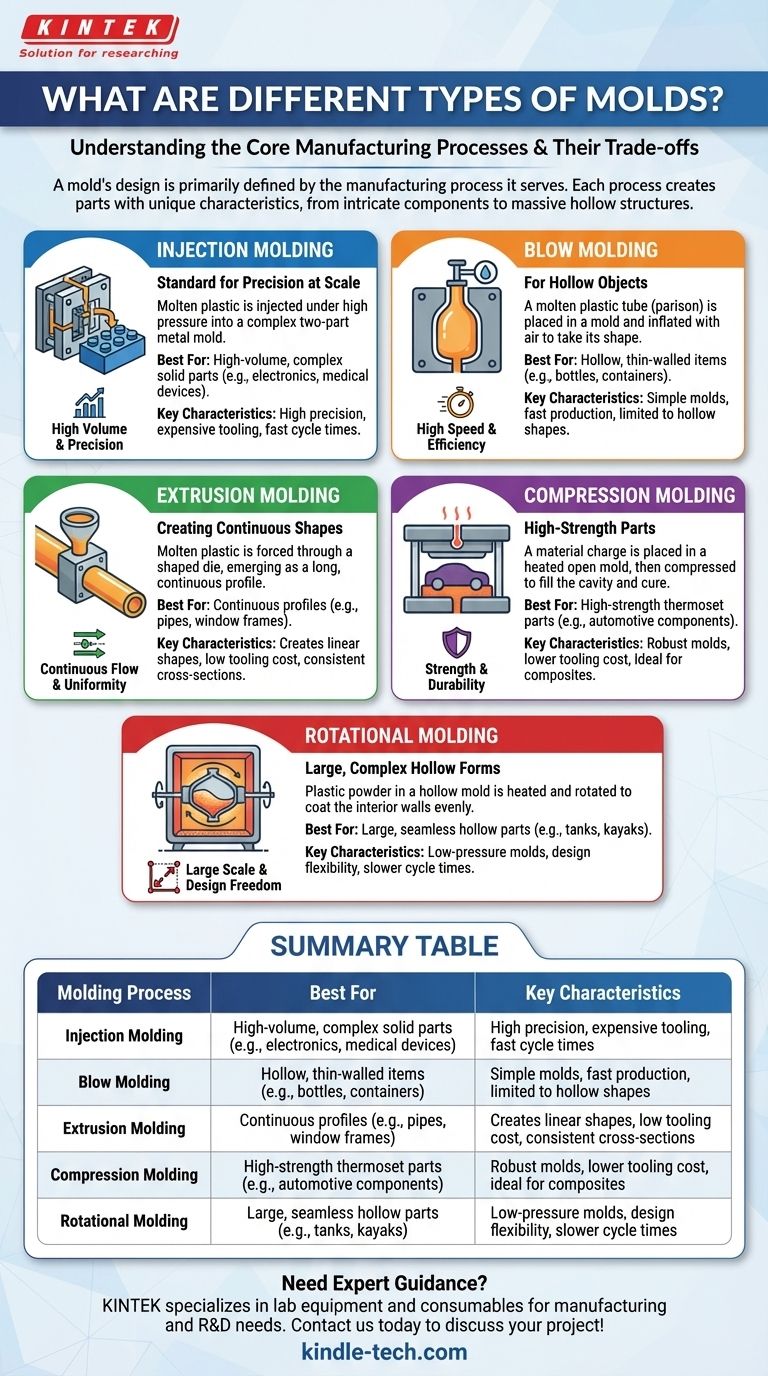

Comprendere i 5 processi di stampaggio fondamentali

Ogni processo di stampaggio utilizza uno strumento unico (lo stampo) e un metodo distinto per modellare la materia prima, tipicamente pellet o polvere di plastica, in un prodotto finito.

1. Stampaggio a iniezione: lo standard per la precisione su larga scala

Lo stampaggio a iniezione funziona iniettando plastica fusa ad alta pressione in uno stampo metallico a due parti lavorato con precisione. La plastica si raffredda e solidifica, lo stampo si apre e la parte finita viene espulsa.

Gli stampi (o utensili) sono molto complessi e costosi da creare, ma possono produrre milioni di parti identiche con estrema precisione.

Questo processo è la spina dorsale della produzione di massa per parti solide come mattoncini LEGO, alloggiamenti elettronici, componenti interni per auto e dispositivi medici.

2. Stampaggio a soffiatura: per oggetti cavi

Lo stampaggio a soffiatura inizia con un tubo cavo di plastica fusa chiamato "parison". Questo parison viene posto all'interno di uno stampo, che poi si chiude attorno ad esso. L'aria viene soffiata nel parison, gonfiandolo come un palloncino finché non assume la forma della cavità dello stampo.

Lo stampo stesso è una cavità cava relativamente semplice che definisce la forma esterna finale.

Questo metodo è utilizzato quasi esclusivamente per la produzione di articoli cavi a parete sottile come bottiglie d'acqua, taniche di latte e fusti chimici.

3. Stampaggio per estrusione: creazione di forme continue

A differenza di altri metodi che creano parti discrete, l'estrusione crea forme lineari continue. La plastica fusa viene forzata attraverso una filiera sagomata (lo stampo), emergendo come un profilo lungo che viene poi raffreddato e tagliato a misura.

Pensala come spremere il dentifricio da un tubetto; la forma dell'apertura determina la forma del flusso di dentifricio.

L'estrusione è ideale per prodotti con una sezione trasversale costante, come tubi, cannucce per bere, telai di finestre e pavimentazioni in plastica.

4. Stampaggio a compressione: parti ad alta resistenza

Nello stampaggio a compressione, una quantità pre-misurata di materiale da stampaggio (una "carica") viene posta direttamente in una cavità dello stampo riscaldata e aperta. Lo stampo viene quindi chiuso e viene applicata pressione per forzare il materiale a riempire la cavità e polimerizzare.

Lo stampo è tipicamente più semplice e robusto di uno stampo a iniezione, assomigliando spesso a una piastra per waffle ad alta tecnologia.

Questo processo è eccellente per le plastiche termoindurenti ad alta resistenza ed è utilizzato per realizzare componenti elettrici, parti automobilistiche e stoviglie in composito durevoli.

5. Stampaggio rotazionale: forme cave grandi e complesse

Conosciuto anche come rotomolding, questo processo prevede il posizionamento di polvere di plastica in uno stampo cavo. Lo stampo viene quindi riscaldato e fatto ruotare lentamente su due assi, consentendo alla plastica che si scioglie di rotolare e rivestire uniformemente le pareti interne.

Gli stampi possono essere molto grandi ma sono relativamente economici rispetto agli stampi a iniezione poiché non devono resistere ad alta pressione.

Lo stampaggio rotazionale è il metodo preferito per creare parti cave grandi, senza giunzioni e prive di stress come kayak, grandi serbatoi d'acqua e attrezzature da parco giochi.

Comprendere i compromessi: costo rispetto a volume rispetto a geometria

La scelta di un processo di stampaggio è una decisione ingegneristica basata su compromessi critici. Nessun metodo singolo è universalmente il migliore.

Costo dell'utensile rispetto al costo della parte

Lo stampaggio a iniezione ha un costo iniziale dell'utensile estremamente elevato, ma produce parti per pochi centesimi, rendendolo economico solo a volumi molto elevati.

Lo stampaggio rotazionale e a compressione hanno costi degli utensili molto più bassi, rendendoli adatti per la produzione a volumi inferiori. Tuttavia, il costo per parte è più elevato a causa di tempi ciclo più lenti.

Volume di produzione e velocità

Lo stampaggio a iniezione ed estrusione sono incredibilmente veloci, capaci di produrre migliaia o milioni di unità in modo efficiente.

Lo stampaggio rotazionale è il processo più lento, con tempi ciclo misurati in minuti o ore anziché secondi. È intrinsecamente un processo a basso volume.

Geometria e complessità della parte

Lo stampaggio a iniezione eccelle nella produzione di parti solide complesse con caratteristiche intricate e tolleranze ristrette.

Lo stampaggio a soffiatura e rotazionale sono esclusivamente per parti cave. Lo stampaggio rotazionale può gestire forme più complesse e produrre parti molto più grandi rispetto allo stampaggio a soffiatura.

L'estrusione è limitata ai profili 2D continui.

Fare la scelta giusta per il tuo prodotto

La tua decisione finale dipende interamente dagli obiettivi del tuo progetto.

- Se la tua priorità principale è la produzione di massa e l'alta precisione per parti solide: lo stampaggio a iniezione è lo standard del settore.

- Se la tua priorità principale è la creazione di articoli cavi di base come le bottiglie: lo stampaggio a soffiatura offre velocità ed efficienza senza pari.

- Se la tua priorità principale è la produzione di parti cave grandi, durevoli e complesse: lo stampaggio rotazionale offre libertà di progettazione e bassi costi di attrezzaggio.

- Se la tua priorità principale è la creazione di profili lunghi e continui come tubi o finiture: lo stampaggio per estrusione è l'unica scelta logica.

- Se la tua priorità principale sono parti robuste e semplici realizzate con materiali termoindurenti o compositi: lo stampaggio a compressione offre resistenza e durata.

Comprendere questi processi fondamentali e i relativi stampi ti consente di prendere decisioni informate che allineano il tuo metodo di produzione con il design del tuo prodotto e gli obiettivi aziendali.

Tabella riassuntiva:

| Processo di stampaggio | Ideale per | Caratteristiche principali |

|---|---|---|

| Stampaggio a iniezione | Parti solide complesse ad alto volume (es. elettronica, dispositivi medici) | Alta precisione, utensili costosi, tempi ciclo rapidi |

| Stampaggio a soffiatura | Articoli cavi a parete sottile (es. bottiglie, contenitori) | Stampi semplici, produzione rapida, limitato a forme cave |

| Stampaggio per estrusione | Profili continui (es. tubi, telai di finestre) | Crea forme lineari, basso costo dell'utensile, sezioni trasversali costanti |

| Stampaggio a compressione | Parti termoindurenti ad alta resistenza (es. componenti automobilistici) | Stampi robusti, costo dell'utensile inferiore, ideale per compositi |

| Stampaggio rotazionale | Parti cave grandi e senza giunzioni (es. serbatoi, kayak) | Stampi a bassa pressione, flessibilità di progettazione, tempi ciclo più lenti |

Hai bisogno di una guida esperta per selezionare lo stampo e le attrezzature giuste per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per le tue esigenze di produzione e R&S. Sia che tu stia prototipando con lo stampaggio a compressione o aumentando la produzione con lo stampaggio a iniezione, il nostro team ti assicura di ottenere gli strumenti giusti per precisione, efficienza e convenienza. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può supportare il tuo successo!

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Autoclave Sterilizzatore da Laboratorio da Banco Veloce ad Alta Pressione 16L 24L per Uso di Laboratorio

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

- Macchina da taglio da laboratorio per filo diamantato con banco di lavoro 800mm x 800mm per taglio circolare di filo singolo diamantato di piccole dimensioni

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

Domande frequenti

- In che modo gli stampi ad alta precisione contribuiscono alla formazione della membrana elettrolitica Li6PS5Cl? Raggiungere densità e spessore perfetti

- Qual è il ruolo degli stampi in grafite nella pressatura a caldo sottovuoto di Mo10/Cu-Al2O3? Ottimizza la tua produzione di compositi avanzati

- Qual è la funzione di uno stampo per celle di batteria in acciaio inossidabile? Pressione di precisione per la ricerca LiFePO4

- Qual è la funzione principale della pressatura nello stampo per le polveri LAGP? Ottenere elettroliti solidi ad alte prestazioni

- Quali sono le funzioni primarie degli stampi in grafite nella pressatura a caldo a 2000°C? Ottimizza i tuoi compositi C-SiC-B4C-TiB2

- Come si usa uno stampo a calata (slump mold) per la ceramica? Crea ciotole e piatti perfetti ogni volta

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn

- Qual è lo scopo degli stampi personalizzati per test di pressione per le batterie [email protected]? Garantire la stabilità del picco interfacciale