In breve, le tecniche di sintesi dei nanomateriali sono classificate in due strategie fondamentali: i metodi "top-down" che ricavano nanomateriali da un blocco più grande di materiale, e i metodi "bottom-up" che li costruiscono atomo per atomo. Esempi comuni includono la deposizione fisica e chimica da vapore, i processi sol-gel e i metodi meccanici come la macinazione a sfere.

L'intuizione critica è che nessun singolo metodo di sintesi è universalmente "il migliore". La scelta è un compromesso strategico tra le proprietà del materiale desiderate, la scala di produzione e il costo, con il metodo stesso che definisce fondamentalmente la qualità e le caratteristiche del prodotto finale.

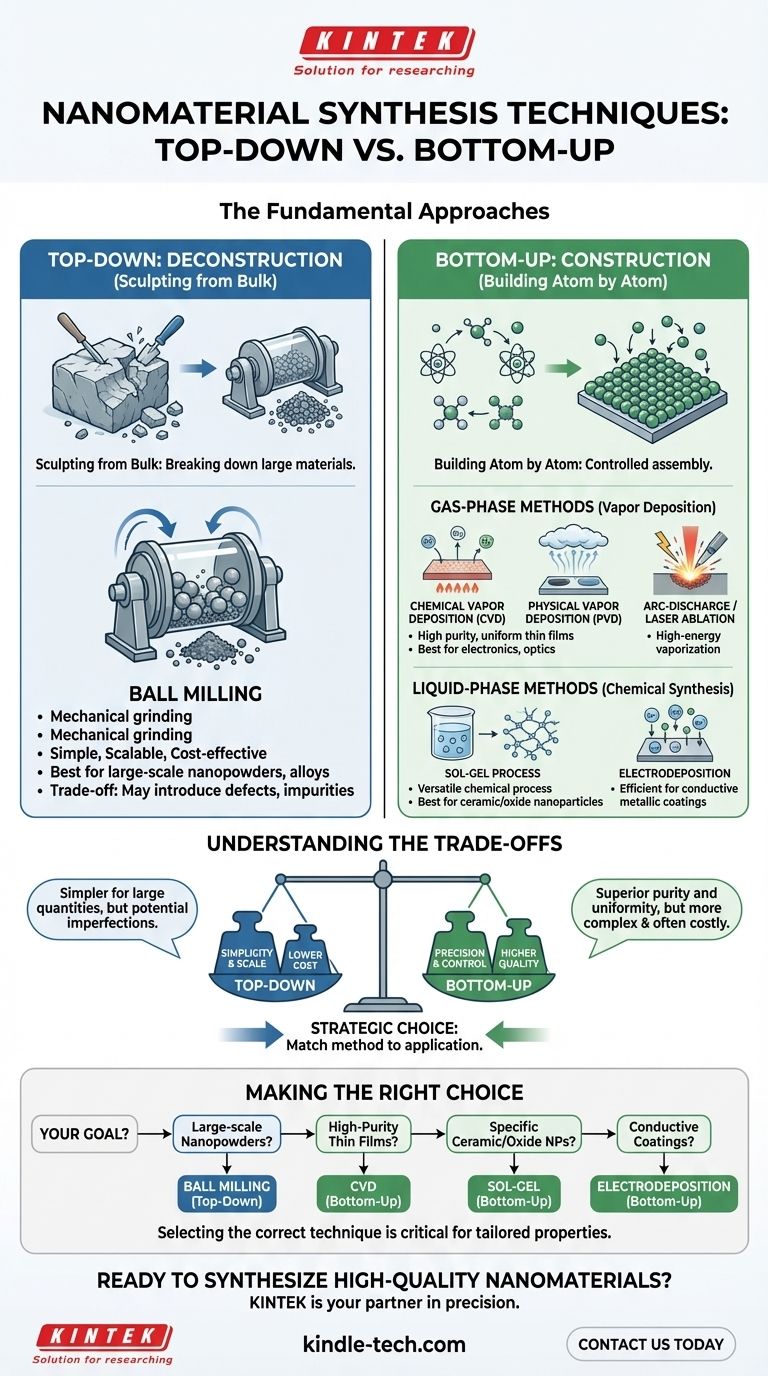

I Due Approcci Fondamentali: Top-Down vs. Bottom-Up

Per comprendere la sintesi dei nanomateriali, è meglio pensare in termini di queste due filosofie opposte. Una riguarda la decostruzione, l'altra la costruzione.

Sintesi Top-Down: Scolpire dalla Massa

Questo approccio parte da un materiale sfuso e di grandi dimensioni e lo scompone fino alla nanoscala. È concettualmente simile a come uno scultore intaglia una statua da un blocco di marmo.

Questi metodi sono spesso più semplici e adatti alla produzione su larga scala, ma possono introdurre imperfezioni e difetti superficiali nel materiale finale.

Esempio: Macinazione a Sfere

La macinazione a sfere è un classico metodo meccanico top-down. Un materiale sfuso viene posto in un contenitore con mezzi di macinazione duri (sfere), che viene poi ruotato ad alta velocità.

Le ripetute collisioni tra le sfere e il materiale lo macinano meccanicamente in nanoparticelle.

Sintesi Bottom-Up: Costruire Atomo per Atomo

Questo approccio è l'opposto della sintesi top-down. Implica l'assemblaggio controllato di singoli atomi o molecole per formare nanostrutture più complesse.

I metodi bottom-up offrono una precisione e un controllo eccezionali sulla dimensione, forma e composizione dei nanomateriali, portando a prodotti di qualità superiore.

Metodi in Fase Gassosa (Deposizione da Vapore)

Queste tecniche costruiscono materiali depositando atomi o molecole da uno stato gassoso su una superficie (un substrato).

La Deposizione Chimica da Vapore (CVD) è una delle tecniche più utilizzate per creare film sottili e nanostrutture uniformi e di alta qualità. Nella CVD, i gas precursori reagiscono su un substrato riscaldato, depositando uno strato di materiale solido strato per strato.

La Deposizione Fisica da Vapore (PVD) funziona trasformando fisicamente un materiale sorgente solido in un vapore (ad esempio, tramite riscaldamento o sputtering), che poi si condensa su un substrato per formare il nanomateriale.

L'Arco Elettrico e l'Ablazione Laser sono metodi ad alta energia spesso utilizzati per i nanomateriali di carbonio. Utilizzano rispettivamente un arco elettrico o un potente laser per vaporizzare un materiale sorgente, che poi si condensa per formare nanostrutture come nanotubi o fullereni.

Metodi in Fase Liquida (Sintesi Chimica)

Queste tecniche costruiscono nanomateriali all'interno di un mezzo liquido, basandosi su reazioni chimiche controllate.

La sintesi Sol-Gel è un processo chimico-umido versatile. Implica la creazione di una soluzione liquida stabile (un "sol") che viene poi convertita attentamente in una rete solida simile a un gel, che può essere ulteriormente elaborata per produrre nanoparticelle o rivestimenti.

L'Elettrodeposizione utilizza una corrente elettrica per ridurre i cationi metallici disciolti in una soluzione, facendoli depositare su una superficie conduttiva come un film sottile o una nanostruttura.

Comprendere i Compromessi

La scelta di un metodo di sintesi richiede una chiara comprensione dei compromessi tra costo, qualità e scala di produzione. È qui che la distinzione tra gli approcci diventa critica.

Top-Down: Semplicità vs. Imperfezione

Il vantaggio principale di metodi come la macinazione a sfere è la loro relativa semplicità e scalabilità per la produzione di grandi quantità di nanopolveri.

Tuttavia, la natura meccanica aggressiva di questo processo può introdurre difetti cristallografici, impurità dall'attrezzatura di macinazione e un'ampia distribuzione delle dimensioni delle particelle.

Bottom-Up: Precisione vs. Complessità

Il punto di forza chiave di metodi come la CVD è l'alto grado di controllo, che produce materiali con purezza, uniformità e proprietà ingegnerizzate con precisione superiori.

Questa precisione ha un costo. Questi sistemi sono spesso più complessi, operano in condizioni controllate (come alto vuoto o temperatura) e possono avere velocità di deposizione più lente, rendendoli più costosi rispetto alle alternative top-down.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta la tecnica di sintesi ottimale. Non esiste una soluzione unica per tutti; l'obiettivo è abbinare i punti di forza del metodo alle tue esigenze specifiche.

- Se il tuo obiettivo principale è la produzione su larga scala di nanopolveri o leghe: Un metodo top-down come la macinazione a sfere offre un percorso economico e scalabile.

- Se il tuo obiettivo principale sono film sottili uniformi e di alta purezza per l'elettronica o l'ottica: Un metodo bottom-up come la Deposizione Chimica da Vapore (CVD) è lo standard industriale per qualità e controllo.

- Se il tuo obiettivo principale è la creazione di specifiche nanoparticelle ceramiche o di ossido: La flessibilità chimica del processo Sol-Gel fornisce un potente percorso.

- Se il tuo obiettivo principale è l'applicazione di un rivestimento metallico conduttivo: L'elettrodeposizione è una tecnica altamente efficiente e ben consolidata.

In definitiva, la selezione della tecnica di sintesi corretta è il primo e più critico passo nell'ingegnerizzazione di materiali con proprietà su scala nanometrica precisamente adattate.

Tabella Riepilogativa:

| Approccio di Sintesi | Metodi Chiave | Punti di Forza Primari | Applicazioni Comuni |

|---|---|---|---|

| Top-Down | Macinazione a Sfere | Semplicità, Scalabilità, Convenienza | Produzione di nanopolveri su larga scala, Leghe |

| Bottom-Up | Deposizione Chimica da Vapore (CVD), Sol-Gel | Alta Purezza, Controllo Preciso, Uniformità | Film sottili di alta qualità, Elettronica, Ottica |

| Bottom-Up | Deposizione Fisica da Vapore (PVD), Elettrodeposizione | Rivestimento Efficiente, Strati Conduttivi | Rivestimenti metallici, Film conduttivi |

Pronto a Sintetizzare Nanomateriali di Alta Qualità?

La scelta della tecnica di sintesi è fondamentale per ottenere le precise proprietà del materiale che il tuo progetto richiede. Che tu abbia bisogno della scalabilità dei metodi top-down o del controllo superiore dei processi bottom-up, KINTEK è il tuo partner nella precisione.

Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate—dai sistemi CVD e PVD ai mulini a sfere e ai reattori sol-gel—che consentono a ricercatori e industrie di innovare su scala nanometrica. La nostra esperienza garantisce che tu abbia gli strumenti giusti per film sottili di alta purezza, nanoparticelle uniformi o nanopolveri su larga scala.

Contattaci oggi stesso per discutere la tua applicazione specifica e lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura ideale per raggiungere i tuoi obiettivi di ricerca e produzione. Mettiti in contatto tramite il nostro modulo di contatto per iniziare la conversazione.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura