In sostanza, un forno odontoiatrico è un forno specializzato ad alta temperatura utilizzato in un laboratorio odontotecnico per finalizzare restauri in ceramica come corone, ponti e faccette. Questi forni eseguono cicli di riscaldamento e raffreddamento precisi che trasformano i materiali fresati o pressati nel loro stato finale, durevole ed esteticamente gradevole.

La funzione cruciale di un forno odontoiatrico non è solo riscaldare i materiali, ma controllare con precisione i processi termici—sinterizzazione, cottura e pressatura—essenziali per ottenere le proprietà fisiche e l'estetica specifiche richieste per i diversi tipi di restauri dentali.

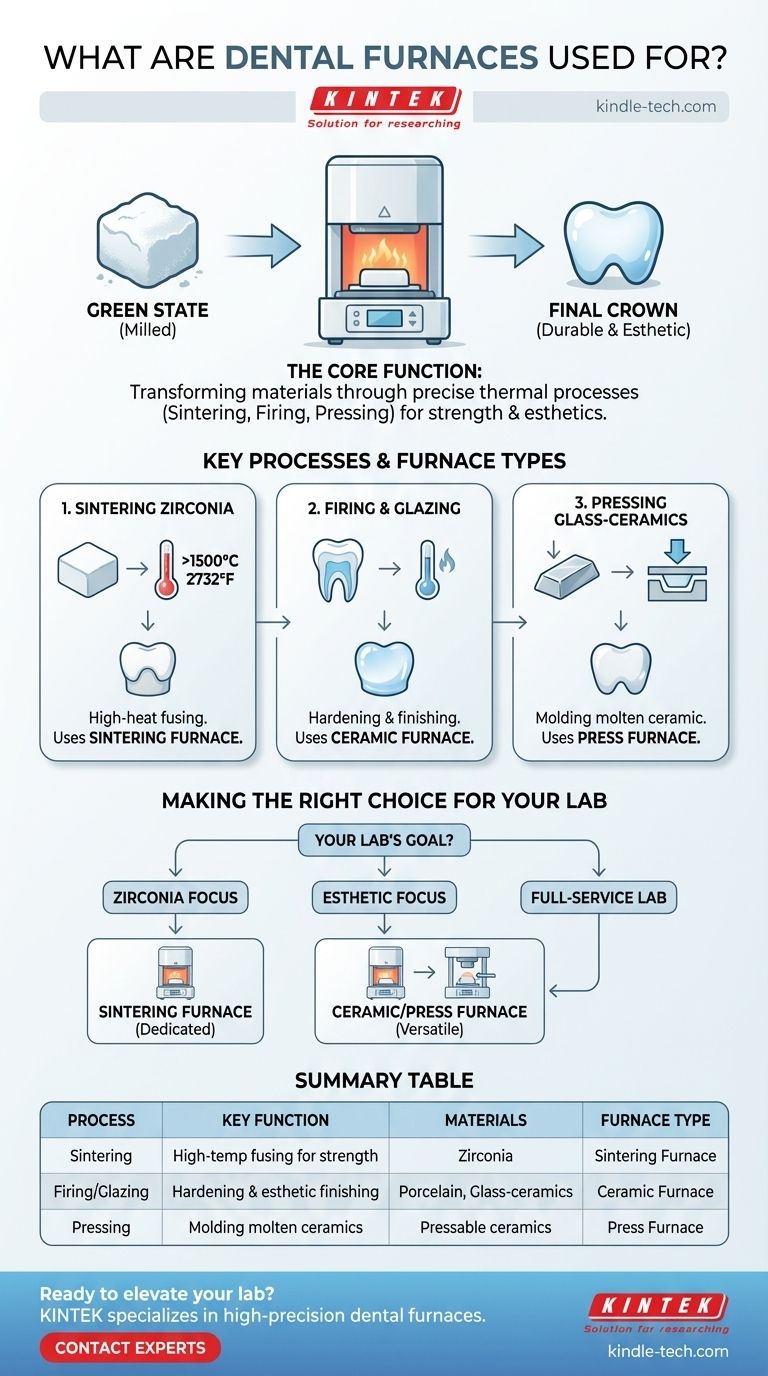

La Funzione Principale: Trasformare i Materiali con il Calore

Un forno odontoiatrico rappresenta il passaggio finale e più critico nella produzione di molti restauri in ceramica. Prende un pezzo di materiale approssimativamente sagomato e fragile e lo trasforma in una protesi permanente ad alta resistenza.

Dallo "Stato Verde" alla Forma Finale

Molti restauri moderni, in particolare quelli in zirconia, vengono prima fresati da un blocco di materiale pre-sinterizzato. Questo stato "verde", più morbido e simile al gesso, è facile da fresare ma manca della resistenza richiesta per l'uso clinico.

Il forno esegue la trasformazione finale, indurendo il materiale e facendolo contrarre fino alle sue dimensioni finali e dense.

L'Importanza della Precisione

I forni odontoiatrici moderni sono controllati da microprocessori, che consentono ai tecnici di programmare e memorizzare centinaia di cicli di cottura specifici.

Questi programmi dettano tassi precisi di riscaldamento, tempi di mantenimento alle temperature di picco e raffreddamento controllato. Questo livello di controllo non è facoltativo; è essenziale per prevenire crepe, garantire un colore accurato e ottenere la resistenza desiderata del materiale.

Processi Chiave e Tipi di Forno

Non tutti i forni sono uguali. Il processo specifico richiesto determina il tipo di forno di cui ha bisogno un laboratorio. Esistono tre funzioni principali, ognuna delle quali spesso richiede un tipo di forno diverso.

Sinterizzazione della Zirconia

La sinterizzazione è un processo che utilizza calore elevato (ma senza fusione) per fondere insieme le particelle, aumentando drasticamente la densità e la resistenza del materiale. Questo è il processo richiesto per tutti i restauri a base di zirconia.

I forni di sinterizzazione sono costruiti specificamente per questo compito, capaci di raggiungere le temperature estremamente elevate (spesso superiori a 1500°C / 2732°F) necessarie per sinterizzare completamente la zirconia fino alla sua durezza finale.

Cottura e Vetrificazione delle Ceramiche

Le porcellane tradizionali e le moderne vetroceramiche vengono costruite a strati o tinteggiate per ottenere un'estetica dall'aspetto naturale. Ogni strato di porcellana deve essere "cotto" per indurirsi.

Il passaggio finale per molti restauri è l'applicazione di una sottile vetrina (glaze), che viene anch'essa cotta nel forno per creare una superficie liscia, lucida e resistente alle macchie. Questi processi vengono eseguiti in un forno per ceramica standard.

Pressatura delle Vetroceramiche

Per le ceramiche "pressabili", si crea un modello in cera del restauro che viene inglobato in un materiale di rivestimento. Un lingotto di ceramica viene quindi riscaldato fino a diventare viscoso e uno stantuffo nel forno preme la ceramica fusa nello stampo.

Questo richiede un forno combinato a pressa, che integra un meccanismo di pressatura pneumatica con la camera di riscaldamento. Questi forni possono generalmente essere utilizzati anche per la cottura e la vetrificazione standard.

Comprendere i Compromessi

La scelta del forno da parte di un laboratorio è dettata dai materiali con cui intende lavorare, poiché ogni tipo presenta capacità e limitazioni specifiche.

Forni di Sinterizzazione vs. Forni per Ceramica: La Divisione della Temperatura

La distinzione più significativa è la capacità di temperatura. Un forno per ceramica standard utilizzato per la cottura della porcellana non può raggiungere le temperature ultra-elevate necessarie per sinterizzare la zirconia.

Un laboratorio che produce restauri in zirconia deve disporre di un forno di sinterizzazione dedicato. Tentare di sinterizzare la zirconia in un forno per ceramica standard comporterà un restauro fallito.

La Versatilità dei Forni Combinati

I forni combinati a pressa sono molto versatili, consentendo a un laboratorio di pressare e cuocere/vetrificare le vetroceramiche.

Tuttavia, questi forni combinati non sono progettati per la sinterizzazione della zirconia. Pertanto, un laboratorio a servizio completo che lavora sia con ceramiche pressabili che con zirconia avrà bisogno di almeno due diversi tipi di forni.

Flusso di Lavoro e Specializzazione

Sebbene l'investimento in più forni richieda più capitale e spazio, consente un flusso di lavoro più efficiente e specializzato. Eseguire un lungo ciclo di sinterizzazione per la zirconia non blocca il forno necessario per un rapido ciclo di vetrificazione su un altro restauro.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia del forno corretta è fondamentale per il successo di un laboratorio odontotecnico ed è determinata interamente dai suoi servizi principali.

- Se il tuo obiettivo principale sono i restauri in zirconia ad alta resistenza: Hai bisogno di un forno di sinterizzazione dedicato capace di eseguire cicli precisi ad alta temperatura.

- Se il tuo obiettivo principale sono le vetroceramiche estetiche (es. e.max): Un forno per ceramica programmabile è essenziale, e un forno combinato a pressa è necessario se intendi offrire restauri pressabili.

- Se sei un laboratorio a servizio completo: Avrai bisogno sia di un forno di sinterizzazione ad alta temperatura per la zirconia sia di un forno per ceramica separato o combinato a pressa per gestire in modo efficiente tutti gli altri materiali ceramici.

Comprendere il processo termico specifico richiesto per ciascun materiale è la chiave per produrre restauri dentali coerenti e di alta qualità.

Tabella Riassuntiva:

| Processo | Tipo di Forno | Funzione Chiave | Materiali Comuni |

|---|---|---|---|

| Sinterizzazione | Forno di Sinterizzazione | Fusione ad alta temperatura per la resistenza | Zirconia |

| Cottura/Vetrificazione | Forno per Ceramica | Indurimento e finitura estetica | Porcellana, Vetroceramiche |

| Pressatura | Forno a Pressa | Modellazione di ceramiche fuse | Ceramiche pressabili (es. e.max) |

Pronto ad elevare le capacità del tuo laboratorio odontotecnico? KINTEK è specializzata in forni odontoiatrici di alta precisione per sinterizzazione, cottura e pressatura—garantendo che le tue corone, ponti e faccette soddisfino i più alti standard di resistenza ed estetica. Contatta oggi i nostri esperti per trovare il forno perfetto per il tuo flusso di lavoro!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno per ceramica dentale? Padronanza dell'estetica e della durata delle restaurazioni

- Perché il caolino viene utilizzato per le corone dentali? L'ingrediente chiave per modellare porcellane forti e dall'aspetto naturale

- Qual è la temperatura di un forno per porcellana? Padroneggiare la sinterizzazione per risultati perfetti

- Come si ripara un dente in ceramica rotto? Ottieni soluzioni professionali di riparazione e restauro

- A quale temperatura si sinterizza la zirconia? Padroneggiare il ciclo di sinterizzazione per la massima resistenza ed estetica

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è l'uso del forno di bruciatura? Il Passaggio Critico per Risultati di Fusione Impeccabili

- Cos'è un forno odontoiatrico? Lo strumento essenziale per restauri dentali di alta qualità