Nella sua essenza, un mulino a sfere è un macinatore semplice e robusto che eccelle nella produzione di polveri estremamente fini a partire da materiali duri e fragili. I suoi principali vantaggi sono la capacità di raggiungere dimensioni delle particelle inferiori a 10 micron e la versatilità per la macinazione a umido o a secco in un ambiente sigillato. Tuttavia, questi benefici hanno il costo di una lenta velocità di lavorazione e dell'incapacità di gestire materiali morbidi o fibrosi.

Un mulino a sfere è lo strumento definitivo per ottenere una finezza eccezionale nei materiali duri. Il compromesso centrale è accettare un processo più lento e il rischio intrinseco di contaminazione dei media in cambio di una riduzione superiore della dimensione delle particelle e della versatilità operativa.

Come un mulino a sfere ottiene la macinazione fine

Un mulino a sfere è fondamentalmente un sistema di caduta (tumbling). La sua efficacia deriva dagli impatti ripetuti e casuali tra i mezzi di macinazione, il materiale e la parete interna del mulino.

Il principio di impatto e attrito

Un mulino a sfere è un cilindro cavo che ruota sul proprio asse, parzialmente riempito con il materiale da macinare e un mezzo di macinazione, tipicamente sfere dure. Quando il cilindro ruota, le sfere vengono sollevate lungo il lato e poi cadono o rotolano giù, frantumando e macinando il materiale tramite impatto e attrito (sfregamento).

Il ruolo dei mezzi di macinazione

I mezzi di macinazione svolgono il lavoro effettivo. Le sfere sono tipicamente realizzate in acciaio, acciaio inossidabile, ceramica o persino gomma. La scelta dei mezzi dipende dal materiale che viene macinato e dal livello di contaminazione accettabile nel prodotto finale.

Le sfere di acciaio temprato forniscono il massimo impatto per scomporre materiali molto duri, mentre le sfere di ceramica sono utilizzate quando minimizzare la contaminazione metallica è fondamentale.

Controllo sulla dimensione finale delle particelle

La dimensione finale delle particelle è determinata da diversi fattori, inclusa la durezza del materiale, la dimensione e la densità dei mezzi di macinazione e la durata del processo di macinazione. Le sfere più piccole sono più efficaci nel creare polveri molto fini una volta che le particelle più grandi sono già state frantumate.

Vantaggi chiave nell'applicazione

Il design semplice del mulino a sfere gli conferisce diversi potenti vantaggi in specifiche impostazioni industriali e di laboratorio.

Finezza delle particelle senza pari

Il vantaggio principale di un mulino a sfere è la sua capacità di produrre una polvere molto fine e uniforme. Può ridurre in modo affidabile materiali duri e cristallini a dimensioni di particelle di 10 micron o inferiori, un livello di finezza difficile da ottenere con molti altri metodi di macinazione.

Versatilità nelle modalità di macinazione

I mulini a sfere sono altamente adattabili e possono essere utilizzati sia per la macinazione a umido che a secco. La macinazione a umido, in cui viene aggiunto un liquido al materiale, può migliorare l'efficienza, prevenire il surriscaldamento e ridurre la polvere.

Lavorazione contenuta e sterile

Poiché un mulino a sfere è un contenitore chiuso, è ideale per la lavorazione di materiali tossici, pericolosi o che richiedono un ambiente sterile. Ciò lo rende uno strumento prezioso nella produzione farmaceutica per prodotti come farmaci parenterali e oftalmici.

Durabilità con materiali abrasivi

La costruzione robusta di un mulino a sfere, spesso dotata di un rivestimento interno resistente all'abrasione in acciaio al manganese o gomma, lo rende altamente efficace per la macinazione di materiali abrasivi. Il meccanismo semplice ha poche parti complesse esposte all'usura.

Comprendere gli svantaggi intrinseci

I punti di forza di un mulino a sfere sono direttamente collegati ai suoi limiti operativi. Comprendere questi compromessi è cruciale per una corretta applicazione.

Lenta velocità di lavorazione

Ottenere una finezza estrema non è un processo veloce. La macinazione a sfere è un'operazione lunga, che spesso richiede molte ore. Ciò la rende meno adatta per applicazioni ad alto rendimento in cui la velocità è la priorità assoluta.

Limitazioni del materiale

I mulini a sfere funzionano tramite impatto e frantumazione, un metodo inefficace per materiali che sono morbidi, appiccicosi o fibrosi. Questi materiali tendono a deformarsi, agglomerarsi o rivestire i mezzi di macinazione piuttosto che scomporsi in una polvere fine.

Il rischio di contaminazione

La caduta costante dei mezzi di macinazione e del materiale provoca inevitabilmente l'usura sia delle sfere che del rivestimento interno del mulino. Questa usura introduce piccole quantità del materiale dei mezzi nel prodotto, che può essere una fonte critica di contaminazione nelle applicazioni di elevata purezza.

Alto consumo energetico, rumore e vibrazioni

Far cadere sfere pesanti di acciaio o ceramica è un processo ad alta intensità energetica che genera un significativo rumore e vibrazioni. Ciò richiede una sede di installazione robusta e adeguate misure di sicurezza per gli operatori.

Fare la scelta giusta per il tuo processo

Un mulino a sfere è uno strumento specializzato, non una soluzione universale. La tua decisione finale dovrebbe basarsi interamente sul tuo materiale e sul risultato desiderato.

- Se la tua priorità principale è ottenere la polvere più fine possibile da materiali duri: Un mulino a sfere è un'ottima scelta, ma devi tenere conto dei lunghi tempi di lavorazione.

- Se la tua priorità principale è la purezza del prodotto con zero contaminazione: L'usura intrinseca dei mezzi di macinazione rende un mulino a sfere un rischio; dovrai investire in mezzi e rivestimenti specializzati che non contaminino.

- Se la tua priorità principale è la produzione ad alto rendimento: La bassa velocità del mulino a sfere creerà probabilmente un collo di bottiglia, e dovresti prendere in considerazione tecnologie di macinazione continua alternative.

- Se la tua priorità principale è la macinazione di materiali morbidi, elastici o fibrosi: Un mulino a sfere è inadatto al compito; un mulino a taglio, a cesoia o a martelli è una scelta più appropriata.

In definitiva, un mulino a sfere è un potente strumento quando i suoi punti di forza sono allineati con le esigenze uniche del tuo processo.

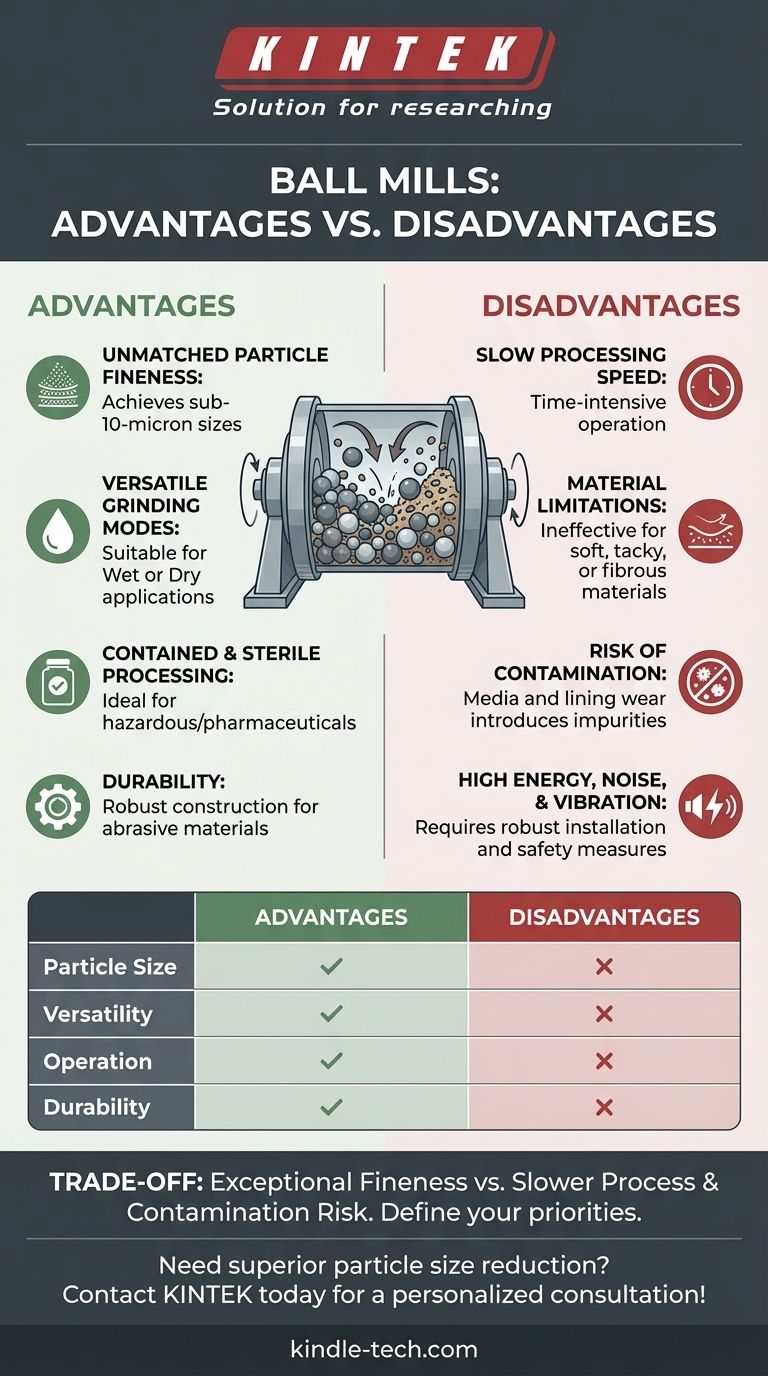

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Dimensione delle particelle | Raggiunge una finezza inferiore a 10 micron | Lenta velocità di lavorazione |

| Versatilità | Adatto per macinazione a umido o a secco | Non può gestire materiali morbidi, appiccicosi o fibrosi |

| Funzionamento | Ambiente di lavorazione contenuto e sterile | Rischio di contaminazione da parte dei mezzi/rivestimento del mulino |

| Durabilità | Costruzione robusta per materiali abrasivi | Elevato consumo energetico, rumore e vibrazioni |

Hai bisogno di ottenere una riduzione superiore della dimensione delle particelle nel tuo laboratorio?

I mulini a sfere sono una pietra angolare della macinazione fine per materiali duri e fragili. Scegliere l'attrezzatura giusta è fondamentale per i tuoi risultati, l'efficienza e la purezza del prodotto. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi mulini a sfere con varie opzioni di mezzi di macinazione, per soddisfare le tue specifiche esigenze di lavorazione dei materiali.

Lascia che i nostri esperti ti aiutino a selezionare il mulino perfetto per migliorare le capacità del tuo laboratorio. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è la teoria della macinazione a sfere? Padroneggiare la riduzione della dimensione delle particelle attraverso impatto e attrito

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Quali sono i componenti principali di un mulino a palle? Ottimizza il tuo processo di macinazione per le massime prestazioni

- Quali sono le dimensioni di un mulino a sfere? Dalle soluzioni da banco a quelle su scala industriale

- Qual è il principale limite del mulino a sfere? Inefficacia con materiali morbidi, appiccicosi o fibrosi