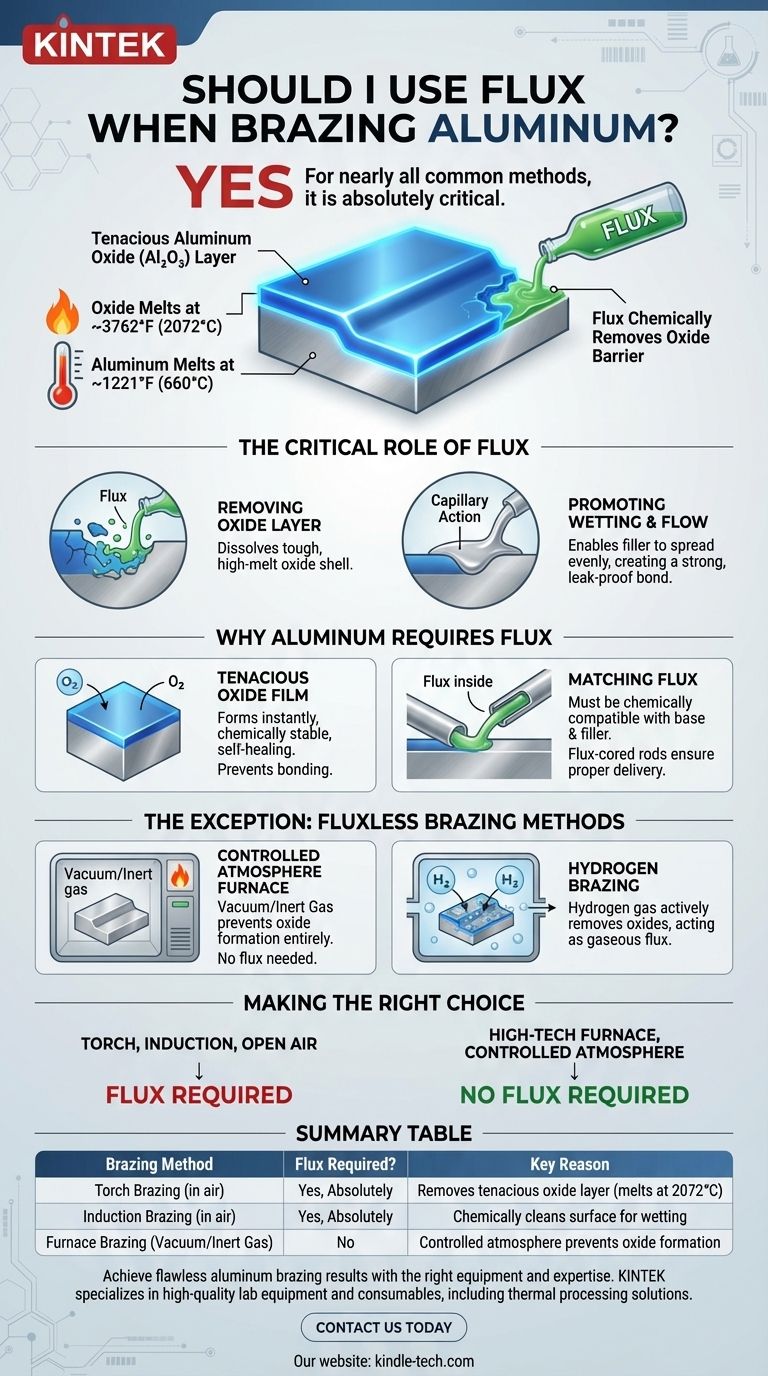

Sì, per quasi tutti i metodi comuni di brasatura dell'alluminio, l'uso del flussante corretto è assolutamente critico. Le proprietà chimiche uniche dell'alluminio creano una barriera superficiale ostinata che impedirà la formazione di un giunto brasato riuscito a meno che non venga rimossa chimicamente da un flussante. Senza di esso, il metallo d'apporto non si legherà al metallo base.

La sfida principale nella brasatura dell'alluminio è il suo strato di ossido tenace e auto-riparante, che ha un punto di fusione molto più alto dell'alluminio stesso. Il flussante è l'agente chimico essenziale necessario per abbattere questa barriera di ossido, consentendo al metallo d'apporto di bagnare la superficie e creare un legame forte e permanente.

Il Ruolo Critico del Flussante nella Brasatura

Il flussante non è semplicemente un agente pulente; è un componente chimico attivo nel processo di brasatura. Le sue funzioni primarie sono preparare le superfici metalliche e proteggere il giunto mentre si forma.

Rimozione dello Strato di Ossido

Tutti i metalli reagiscono con l'ossigeno nell'aria per formare uno strato di ossido. Affinché un metallo d'apporto per brasatura si leghi a un metallo base, questo strato deve essere completamente rimosso a temperature di brasatura.

Il flussante è progettato per dissolvere questi ossidi metallici, esponendo il metallo puro e pulito sottostante.

Promuovere la Bagnatura e il Flusso

Una volta che l'ossido è sparito, il flussante crea una superficie pulita e protetta. Ciò consente al metallo d'apporto fuso di "bagnare" il metallo base, il che significa che può diffondersi in modo uniforme e sottile sulle superfici del giunto attraverso l'azione capillare.

Questa azione di bagnatura è ciò che garantisce un giunto forte, continuo e a tenuta stagna.

Perché l'Alluminio Richiede un Approccio Specializzato

Sebbene il flussante sia comune nella brasatura di molti metalli, è indispensabile per l'alluminio a causa della natura unica del suo strato di ossido.

Il Tenace Film di Ossido di Alluminio

L'alluminio forma istantaneamente uno strato di ossido di alluminio (Al₂O₃) quando esposto all'aria. Questo strato è estremamente resistente, chimicamente stabile e auto-riparante se graffiato.

Fondamentalmente, l'ossido di alluminio fonde a circa 2072°C (3762°F), mentre l'alluminio stesso fonde a circa 660°C (1221°F). Lo strato di ossido rimarrà un guscio solido, impedendo al metallo d'apporto fuso di toccare il liquido di alluminio sottostante.

È necessario un flussante specializzato per la brasatura dell'alluminio per abbattere chimicamente questo guscio di ossido ad alta temperatura alla temperatura di brasatura molto più bassa.

Abbinamento del Flussante al Materiale

Il flussante deve essere chimicamente compatibile sia con la lega base di alluminio che con il metallo d'apporto alluminio-silicio. L'uso di un flussante sbagliato, o di un flussante destinato ad altri metalli come il rame, fallirà.

Questo è il motivo per cui molte bacchette per brasatura di alluminio sono "a nucleo di flussante", garantendo che il rapporto e il tipo corretti di flussante vengano erogati direttamente al giunto.

L'Eccezione: Metodi di Brasatura Senza Flussante

In alcuni contesti industriali, è possibile brasare l'alluminio senza flussante, ma ciò richiede attrezzature altamente specializzate. Questi metodi funzionano impedendo la formazione dell'ossido in primo luogo.

Brasatura in Forno in Atmosfera Controllata

Quando i pezzi vengono riscaldati in un forno con un'atmosfera controllata (come un vuoto o un gas inerte come l'argon), non c'è ossigeno disponibile per formare lo strato di ossido.

In questo ambiente, le superfici rimangono pulite, consentendo al metallo d'apporto di bagnare il giunto senza la necessità di un flussante chimico.

Brasatura a Idrogeno

In alcune applicazioni avanzate, i pezzi vengono brasati in un'atmosfera di idrogeno puro. A temperature di brasatura, il gas idrogeno reagisce attivamente e rimuove eventuali ossidi metallici sulla superficie.

In questo caso, l'atmosfera di idrogeno stessa agisce efficacemente come un flussante gassoso.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo metodo di brasatura determina se hai bisogno di flussante.

- Se stai usando una torcia, induzione o un altro metodo di riscaldamento comune all'aria aperta: Devi assolutamente usare un flussante specificamente progettato per l'alluminio.

- Se stai usando un forno industriale ad alta tecnologia con vuoto o atmosfera controllata: Puoi eseguire la brasatura senza flussante, poiché l'ambiente dell'attrezzatura impedisce la formazione di ossido.

In definitiva, comprendere la funzione del flussante ti porta da seguire semplicemente i passaggi a controllare il risultato del tuo lavoro.

Tabella Riepilogativa:

| Metodo di Brasatura | Flussante Richiesto? | Motivo Principale |

|---|---|---|

| Brasatura a Torcia (all'aria) | Sì, Assolutamente | Rimuove lo strato tenace di ossido di alluminio (fonde a 2072°C) |

| Brasatura a Induzione (all'aria) | Sì, Assolutamente | Pulisce chimicamente la superficie per una corretta bagnatura del metallo d'apporto |

| Brasatura in Forno (Sotto Vuoto/Gas Inerte) | No | L'atmosfera controllata impedisce completamente la formazione di ossido |

Ottieni risultati impeccabili nella brasatura dell'alluminio con l'attrezzatura e l'esperienza giuste.

La brasatura dell'alluminio presenta sfide uniche, ma con gli strumenti e le conoscenze corrette, puoi creare giunti forti e affidabili ogni volta. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, incluse soluzioni per applicazioni di processo termico.

Sia che tu stia lavorando in un laboratorio di ricerca o in un ambiente di produzione, possiamo aiutarti a selezionare il forno o i materiali giusti per le tue specifiche esigenze di brasatura. Lascia che i nostri esperti ti guidino al successo—contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Spazzola conduttiva in fibra di carbonio per la rimozione statica e la pulizia

- Schiuma di Rame

- Collettore di corrente in foglio di alluminio per batteria al litio

- Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Quali sono i 3 vantaggi dell'energia da biomasse? Trasforma i rifiuti in energia rinnovabile

- Qual è la procedura di pulizia raccomandata per una spazzola in fibra di carbonio dopo l'uso? Prolunga la vita della spazzola e mantieni le prestazioni

- Quali controlli devono essere eseguiti su una spazzola in fibra di carbonio prima dell'uso? Garantisci l'affidabilità nei tuoi processi di laboratorio

- Quali sono i 3 tipi di biomassa? Una guida alle fonti legnose, agricole e di scarto

- Cosa comporta l'ispezione di manutenzione regolare di una spazzola in fibra di carbonio? Garantire prestazioni e longevità ottimali