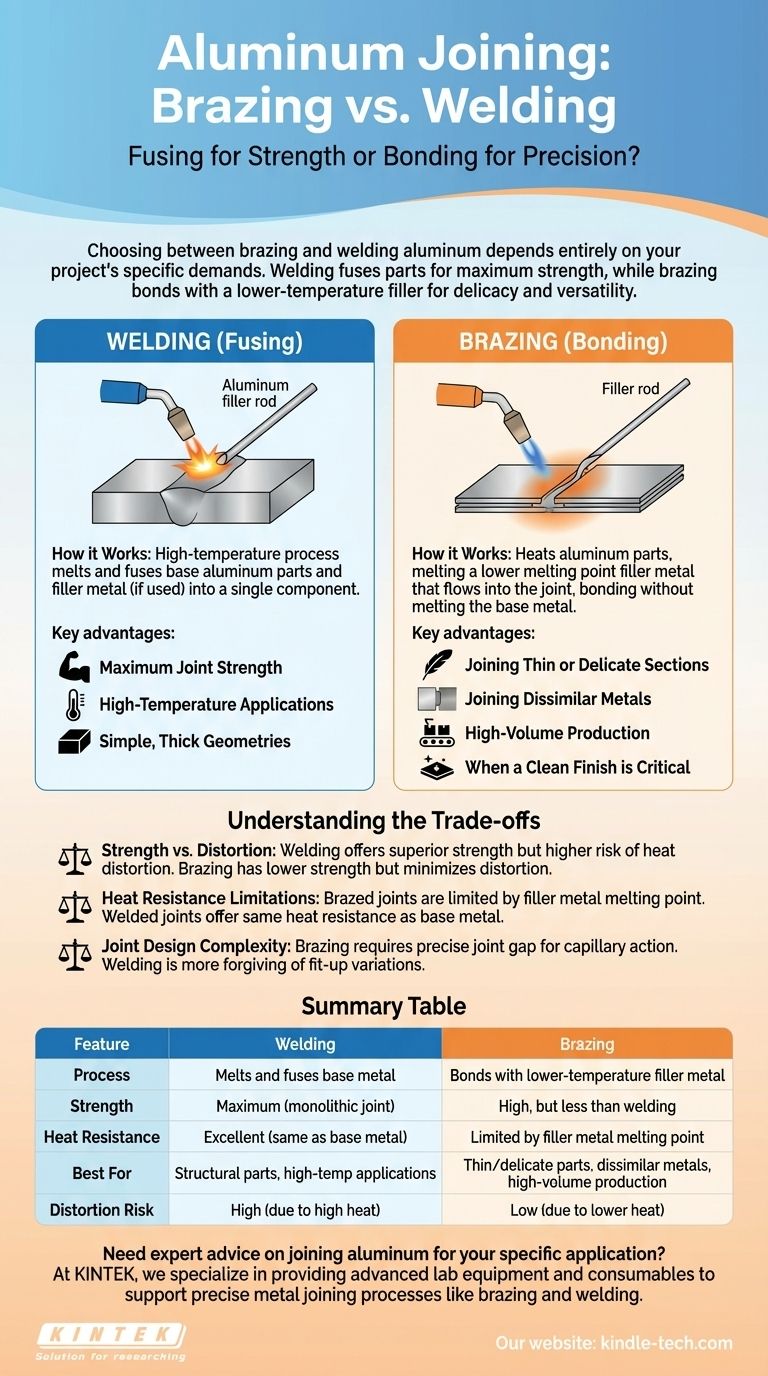

La scelta tra brasatura e saldatura dell'alluminio dipende interamente dalle esigenze specifiche del tuo progetto. La saldatura fonde le parti di alluminio insieme, creando un pezzo unico e continuo che offre la massima resistenza e resistenza al calore. La brasatura, al contrario, utilizza una temperatura più bassa per unire l'alluminio con un metallo d'apporto separato, offrendo vantaggi per componenti delicati, l'unione di diversi tipi di metalli e la produzione ad alto volume.

La scelta fondamentale non riguarda quale processo sia "migliore" in generale, ma quale si allinea alle tue priorità specifiche. La saldatura privilegia la massima resistenza fondendo il metallo base, mentre la brasatura privilegia la precisione e la versatilità utilizzando un processo di unione a bassa temperatura.

La Differenza Fondamentale: Fusione vs. Unione

Come Funziona la Saldatura

La saldatura è un processo ad alta temperatura che fonde le parti di alluminio base nel giunto. Tipicamente viene aggiunto un metallo d'apporto, anch'esso alluminio, e tutti i materiali si fondono, si mescolano e si solidificano insieme. Questo crea un componente singolo e monolitico.

Il risultato è un giunto che è metallurgicamente parte dei pezzi originali, offrendo una resistenza eccezionale.

Come Funziona la Brasatura

La brasatura riscalda le parti di alluminio a una temperatura sufficientemente alta da fondere un metallo d'apporto, ma non abbastanza alta da fondere l'alluminio stesso. Questo metallo d'apporto, che ha un punto di fusione più basso, viene attratto nel giunto aderente per azione capillare.

Dopo il raffreddamento, il metallo d'apporto si solidifica e forma un forte legame metallurgico tra i pezzi di alluminio senza mai fonderli.

Quando Scegliere la Saldatura per l'Alluminio

Per la Massima Resistenza del Giunto

Poiché la saldatura fonde e unisce il metallo madre, il giunto risultante è eccezionalmente resistente. Per componenti strutturali o parti sottoposte a forti sollecitazioni, la saldatura è quasi sempre il metodo superiore.

Per Applicazioni ad Alta Temperatura

Un giunto saldato è essenzialmente un pezzo continuo di alluminio. Questo gli conferisce una significativa resistenza al calore, rendendolo l'unica scelta adatta per parti che opereranno in ambienti ad alta temperatura.

Per Geometrie Semplici e Spesse

La saldatura è molto efficace per unire sezioni spesse di alluminio dove l'elevato apporto di calore è meno probabile che causi deformazioni o bruciature rispetto a materiali più sottili.

Quando Scegliere la Brasatura per l'Alluminio

Unione di Sezioni Sottili o Delicate

L'alluminio è un eccellente conduttore termico, il che significa che il calore della saldatura si diffonde rapidamente, spesso causando deformazioni o bruciature su materiali sottili. La temperatura più bassa della brasatura riduce significativamente il rischio di questa distorsione, rendendola ideale per parti delicate.

Unione di Metalli Dissimili

La brasatura è superiore per unire l'alluminio ad altri metalli come rame o acciaio. Questo è estremamente difficile o impossibile da ottenere con la saldatura convenzionale, ma il processo di unione della brasatura lo rende una soluzione affidabile.

Per la Produzione ad Alto Volume

La brasatura si presta bene all'automazione e ai progetti ad alto volume. Processi come la brasatura sotto vuoto creano giunti estremamente puliti e consistenti con un'eccellente ripetibilità da parte a parte e una minima necessità di finitura post-processo.

Quando una Finitura Pulita è Fondamentale

La brasatura, specialmente se eseguita in un'atmosfera controllata come il vuoto, produce parti prive di ossidazione con un aspetto molto pulito. Questo può ridurre o eliminare la necessità di operazioni di pulizia secondarie.

Comprendere i Compromessi

Resistenza vs. Deformazione

Questo è il compromesso centrale. La saldatura offre una resistenza superiore ma comporta un alto rischio di deformazione indotta dal calore (imbarcamento), specialmente nell'alluminio. La brasatura sacrifica una certa resistenza ultima e resistenza al calore in cambio di un processo a minor rischio che protegge l'integrità dimensionale delle parti.

Limitazioni della Resistenza al Calore

La temperatura di servizio di un giunto brasato è limitata dal punto di fusione del metallo d'apporto utilizzato. Se la parte è esposta a temperature che si avvicinano a questo punto di fusione, il giunto fallirà. Un giunto saldato non ha questa limitazione.

Complessità del Design del Giunto

La brasatura si basa sull'azione capillare, che richiede uno spazio molto specifico e consistente tra le parti da unire. La saldatura è generalmente più tollerante alle variazioni di accoppiamento e preparazione del giunto.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo lo scopo principale del tuo progetto, puoi selezionare il processo giusto con fiducia.

- Se il tuo obiettivo principale è l'integrità strutturale, la capacità di carico o le prestazioni ad alta temperatura: La saldatura è la scelta superiore in quanto crea un giunto monolitico con una resistenza paragonabile all'alluminio base.

- Se il tuo obiettivo principale è unire materiali sottili, collegare l'alluminio a un metallo diverso o minimizzare la deformazione delle parti: La brasatura è l'opzione migliore grazie al suo minore apporto di calore e alle sue capacità di unione uniche.

- Se il tuo obiettivo principale è la produzione ad alto volume che richiede giunti puliti e consistenti: La brasatura, in particolare la brasatura automatizzata o sotto vuoto, offre vantaggi significativi in termini di efficienza e aspetto finale.

Allineando le capacità del processo alle esigenze del tuo progetto, puoi selezionare con fiducia il metodo di unione che ne garantisce l'integrità e il successo.

Tabella Riepilogativa:

| Caratteristica | Saldatura | Brasatura |

|---|---|---|

| Processo | Fonde e unisce il metallo base | Unisce con metallo d'apporto a bassa temperatura |

| Resistenza | Massima (giunto monolitico) | Elevata, ma inferiore alla saldatura |

| Resistenza al Calore | Eccellente (come il metallo base) | Limitata dal punto di fusione del metallo d'apporto |

| Ideale Per | Parti strutturali, applicazioni ad alta temperatura | Parti sottili/delicate, metalli dissimili, produzione ad alto volume |

| Rischio di Deformazione | Alto (a causa dell'elevato calore) | Basso (a causa del calore inferiore) |

Hai bisogno di consigli esperti sull'unione dell'alluminio per la tua specifica applicazione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per supportare processi di unione metallica precisi come la brasatura e la saldatura. Che tu stia lavorando con componenti delicati o con produzione ad alto volume, le nostre soluzioni contribuiscono a garantire integrità e successo.

Contattaci oggi stesso per discutere come possiamo soddisfare le esigenze di attrezzature del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- È possibile riscaldare qualcosa in una camera a vuoto? Padroneggia la lavorazione termica di precisione in ambienti senza aria

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master