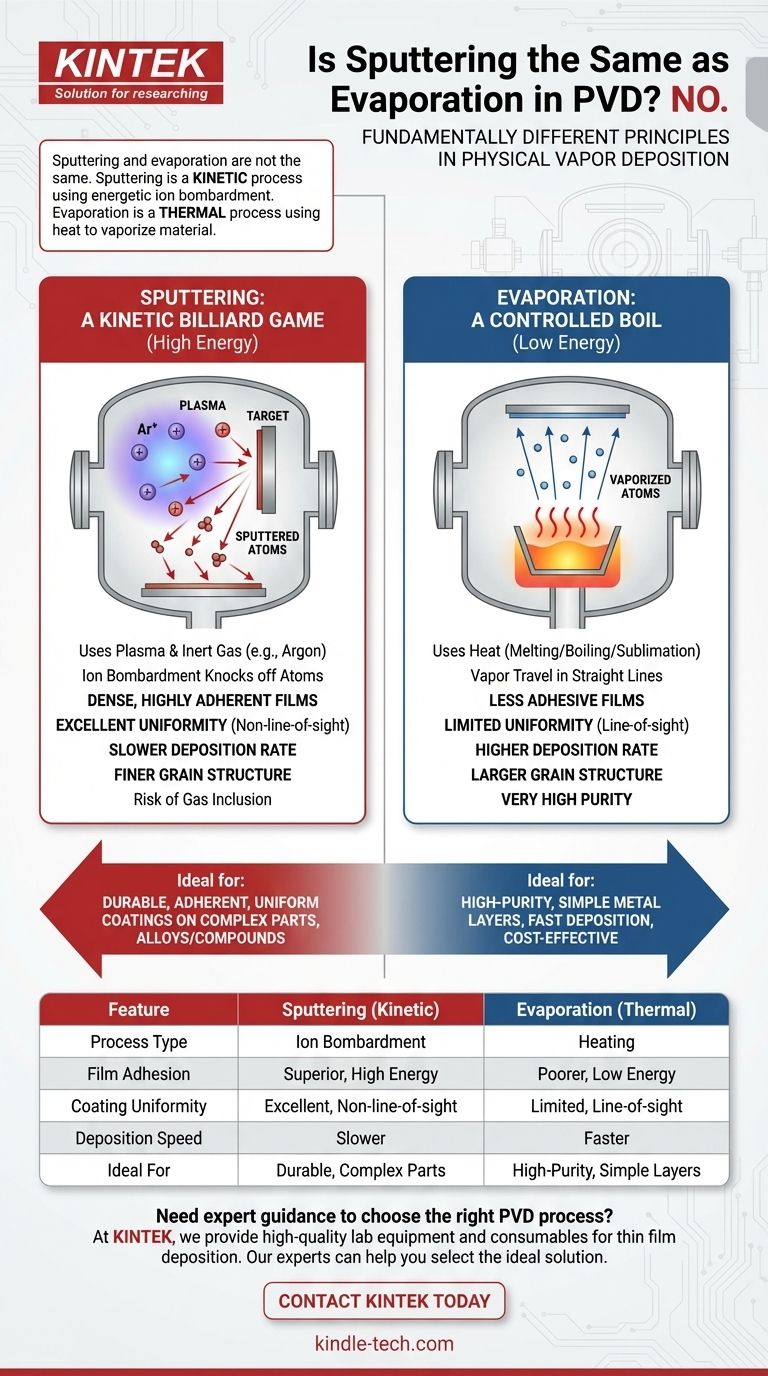

No, la polverizzazione catodica e l'evaporazione non sono lo stesso processo. Sebbene entrambe siano forme di deposizione fisica da vapore (PVD), operano su principi fondamentalmente diversi. La polverizzazione catodica è un processo cinetico che utilizza il bombardamento ionico energetico per espellere fisicamente atomi da una sorgente, mentre l'evaporazione è un processo termico che utilizza il calore per far bollire o sublimare un materiale in vapore.

La distinzione fondamentale da ricordare è questa: la polverizzazione catodica produce film densi e altamente aderenti con uniformità superiore, rendendola ideale per applicazioni robuste. L'evaporazione è generalmente un processo più veloce e più puro, ma produce film meno aderenti con limitazioni di copertura "a linea di vista".

La Differenza Fondamentale: Un Processo Fisico vs. Termico

Per capire perché questi metodi producono risultati diversi, dobbiamo esaminare la loro meccanica di base. Il modo in cui gli atomi lasciano il materiale sorgente influenza direttamente la loro energia, il loro percorso di viaggio e come alla fine formano un film sul substrato.

Polverizzazione Catodica (Sputtering): Un Gioco di Biliardo Cinetico

La polverizzazione catodica è meglio compresa come un processo di collisione fisica. Inizia creando un plasma in un ambiente a vuoto spinto, tipicamente utilizzando un gas inerte come l'argon.

Questi ioni di gas caricati positivamente vengono accelerati da un campo elettrico e si scontrano con il materiale sorgente, noto come target.

Questo impatto ad alta energia agisce come una spaccata di biliardo microscopica, staccando singoli atomi o piccoli cluster dalla superficie del target. Questi atomi "polverizzati" viaggiano attraverso la camera e si condensano sul substrato, formando il film sottile.

Evaporazione: Una Bollitura Controllata

L'evaporazione è un concetto termico molto più semplice. In una camera ad alto vuoto, il materiale sorgente viene riscaldato fino a raggiungere la sua temperatura di vaporizzazione.

Mentre il materiale si scioglie e poi bolle (o sublima direttamente da solido a gas), rilascia un vapore di atomi.

Questi atomi vaporizzati viaggiano in linea retta finché non incontrano una superficie più fredda, come il substrato, dove si ricondensano in uno stato solido, formando uno strato sottile.

Come il Processo Determina le Proprietà del Film

La differenza tra una collisione atomica ad alta energia e un flusso di vapore termico a bassa energia ha profonde conseguenze sulla qualità e sulle caratteristiche del rivestimento finale.

Adesione e Densità del Film

Nella polverizzazione catodica, gli atomi arrivano al substrato con energia significativamente elevata. Questa energia li aiuta a formare un film più denso e più compatto.

Il risultato è una adesione superiore e una durabilità meccanica, poiché le particelle energetiche possono creare un legame più forte con la superficie del substrato. Gli atomi evaporati arrivano con bassa energia termica, portando a una peggiore adesione.

Velocità e Tasso di Deposizione

L'evaporazione produce tipicamente un flusso di vapore robusto, consentendo tassi di deposizione molto più elevati rispetto alla polverizzazione catodica.

Ciò rende l'evaporazione un processo più veloce e spesso più economico per depositare strati spessi di metalli puri o materiali semplici.

Uniformità del Rivestimento

Gli atomi polverizzati vengono espulsi dal target e poi si disperdono attraverso il gas a bassa pressione nella camera. Questo effetto di dispersione si traduce in un'eccellente uniformità del film, anche su forme complesse e non piatte.

La polverizzazione catodica è un processo a "linea di vista". Il vapore viaggia in linea retta, rendendo difficile rivestire uniformemente sottosquadri o i lati di un oggetto complesso senza una sofisticata manipolazione del substrato.

Purezza e Struttura del Grano

Poiché opera in alto vuoto senza gas di processo, l'evaporazione può produrre film di purezza molto elevata. La minore energia degli atomi in arrivo tende inoltre a formare dimensioni dei grani più grandi nella microstruttura del film.

L'uso di un gas di processo (come l'argon) nella polverizzazione catodica crea il rischio che tale gas rimanga intrappolato nel film in crescita, il che può costituire un'impurità. L'alta energia degli atomi polverizzati di solito si traduce in una struttura a grana più fine e più piccola.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; la scelta è sempre dettata dai requisiti dell'applicazione. Comprendere i limiti intrinseci di ciascuno è fondamentale per prendere una decisione informata.

I Limiti della Polverizzazione Catodica

Lo svantaggio principale della polverizzazione catodica è il suo tasso di deposizione più lento per molti materiali, il che può aumentare i tempi e i costi di processo.

Inoltre, il processo è più complesso, richiedendo alimentatori ad alta tensione e un controllo attento dell'ambiente del plasma. Esiste anche un rischio piccolo ma notevole che il gas di processo venga incorporato nel film.

Le Debolezze dell'Evaporazione

La debolezza più significativa dell'evaporazione è la scarsa adesione del film risultante, che lo rende inadatto per applicazioni che richiedono elevata durabilità o resistenza all'usura.

Inoltre, la sua natura a linea di vista limita gravemente la sua capacità di rivestire uniformemente geometrie complesse. È anche difficile evaporare leghe o composti senza alterare la loro composizione chimica, poiché elementi diversi vaporizzeranno a velocità diverse.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo PVD corretto richiede di allineare le capacità del processo con il tuo obiettivo principale per il film finale.

- Se la tua priorità è la durabilità, l'adesione e l'uniformità: La polverizzazione catodica è la scelta superiore per creare rivestimenti densi, duri e altamente aderenti su parti complesse.

- Se la tua priorità è la velocità di deposizione e la purezza del film: L'evaporazione è spesso preferita per depositare rapidamente strati metallici semplici e di elevata purezza dove l'adesione non è il fattore critico.

- Se la tua priorità è rivestire leghe o composti complessi: La polverizzazione catodica eccelle nel mantenere la composizione originale (stechiometria) del materiale sorgente nel film finale.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare lo strumento preciso per ingegnerizzare esattamente il film richiesto dalla tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Polverizzazione Catodica (Sputtering) | Evaporazione |

|---|---|---|

| Tipo di Processo | Cinetico (Bombardamento Ionico) | Termico (Riscaldamento) |

| Adesione del Film | Superiore, Alta Energia | Scarsa, Bassa Energia |

| Uniformità del Rivestimento | Eccellente, non a linea di vista | Limitata, a linea di vista |

| Velocità di Deposizione | Più Lenta | Più Veloce |

| Ideale Per | Rivestimenti durevoli e aderenti su parti complesse | Strati metallici semplici e di elevata purezza |

Hai bisogno di una guida esperta per scegliere il processo PVD giusto per la tua applicazione specifica?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che il tuo progetto richieda i rivestimenti robusti e uniformi della polverizzazione catodica o la deposizione veloce e di elevata purezza dell'evaporazione, i nostri esperti possono aiutarti a selezionare la soluzione ideale per migliorare la tua ricerca e sviluppo.

Contatta oggi il nostro team per discutere le tue esigenze e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari