In linea di principio, la pirolisi della plastica è una tecnologia efficace per convertire alcuni tipi di rifiuti plastici in preziose materie prime chimiche. Utilizza il calore elevato in un ambiente privo di ossigeno per scomporre i complessi polimeri plastici in un olio sintetico, gas e un residuo solido carbonioso. Tuttavia, la sua efficacia nel mondo reale è altamente condizionata e affronta significativi ostacoli economici, tecnici e ambientali che le impediscono di essere una soluzione universale al problema dei rifiuti plastici.

La pirolisi detiene un potenziale genuino per la gestione dei flussi di plastica che non possono essere riciclati meccanicamente. La sua efficacia ultima, tuttavia, non è un semplice "sì" o "no", ma un'equazione complessa di purezza della materia prima, efficienza energetica e l'immenso costo di raffinazione del suo prodotto in un prodotto utilizzabile.

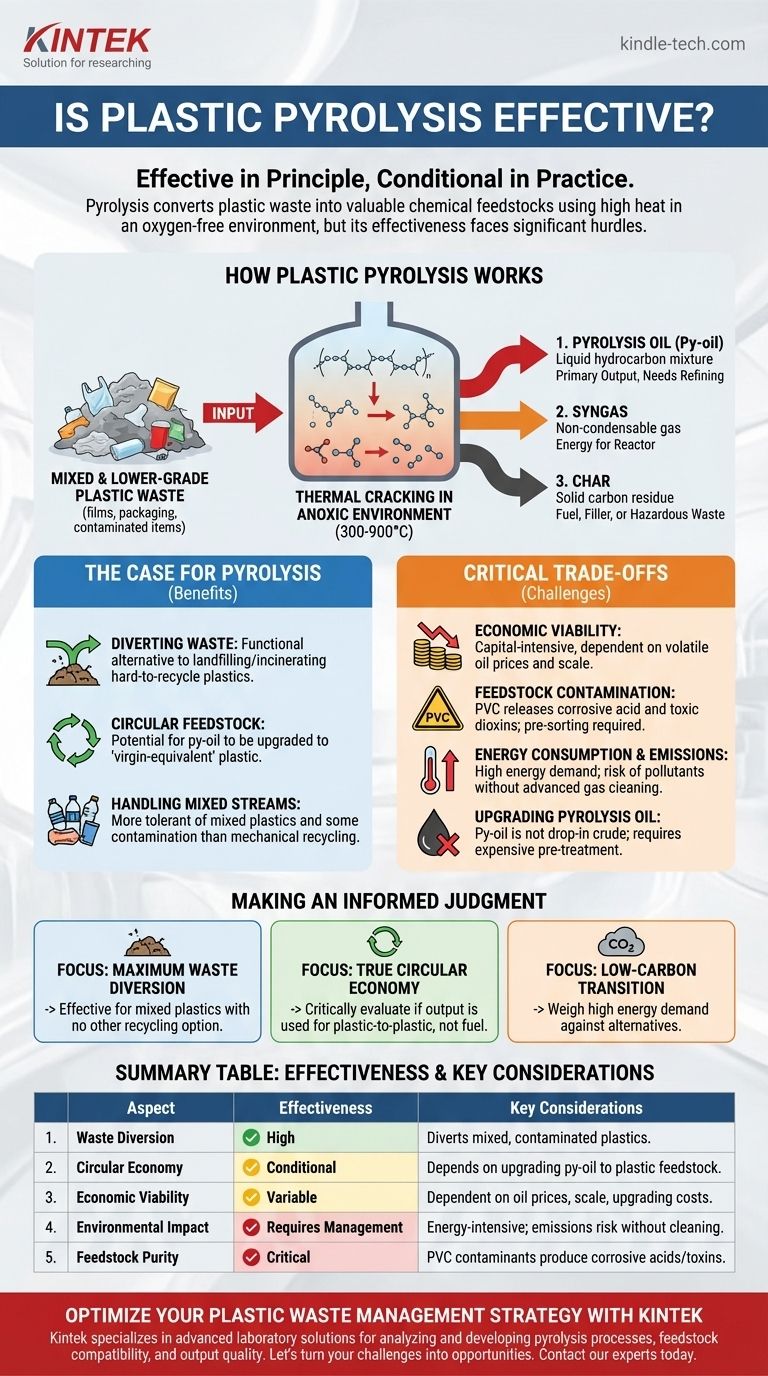

Cos'è la pirolisi della plastica e come funziona?

La pirolisi della plastica è una forma di riciclo avanzato, spesso categorizzata sotto il termine più ampio di "riciclo chimico". Si rivolge alla struttura chimica della plastica stessa.

Il Principio Fondamentale: Cracking Termico

Nel suo cuore, la pirolisi è una decomposizione termica in un ambiente anossico (privo di ossigeno). Le plastiche sono molecole a catena lunga chiamate polimeri. Quando riscaldate ad alte temperature (tipicamente 300-900°C) senza ossigeno, queste lunghe catene si "rompono" e si scompongono in molecole più piccole e meno complesse, principalmente in forma liquida e gassosa.

Gli Input Chiave: Materia Prima Target

La pirolisi è più spesso proposta per rifiuti plastici misti e di bassa qualità che non sono adatti al riciclo meccanico tradizionale. Questo include pellicole plastiche, imballaggi multistrato e articoli contaminati che altrimenti sarebbero destinati a una discarica o a un inceneritore.

Gli Output Primari: Olio, Gas e Carbone

Il processo produce tre prodotti principali:

- Olio di pirolisi (Py-oil): Questo è il prodotto principale, una miscela liquida di idrocarburi spesso paragonata al petrolio greggio. È il prodotto più prezioso ma richiede una raffinazione significativa.

- Syngas: Una miscela di gas non condensabile che viene tipicamente catturata e utilizzata per fornire l'energia necessaria ad alimentare il reattore di pirolisi stesso, riducendo le esigenze energetiche esterne.

- Carbone: Un residuo solido e ricco di carbonio. A seconda della sua purezza, può essere utilizzato come combustibile solido o riempitivo, ma può anche contenere contaminanti che richiedono il suo smaltimento come rifiuto pericoloso.

Misurare l'efficacia: il caso della pirolisi

L'efficacia della tecnologia risplende quando viene vista come uno strumento specifico per un problema specifico, piuttosto che una panacea per i rifiuti plastici.

Deviazione dei rifiuti dalle discariche

La pirolisi offre un'alternativa funzionale all'interramento o all'incenerimento delle plastiche difficili da riciclare. Questo è il suo beneficio più chiaro, poiché può trattare materiali che non hanno altra via praticabile a fine vita, riducendo il volume dei rifiuti interrati o bruciati.

Creazione di una materia prima circolare

In teoria, il py-oil può essere migliorato e utilizzato come materia prima nelle raffinerie per produrre plastiche "equivalenti al vergine". Questo ciclo "dalla plastica alla plastica" è l'obiettivo ideale di un'economia circolare, trasformando la vecchia plastica in nuova plastica della stessa qualità.

Gestione di plastiche miste e contaminate

A differenza del riciclo meccanico, che richiede flussi puliti e ben selezionati di un singolo tipo di plastica (come le bottiglie in PET), la pirolisi è più tollerante a flussi di plastica misti (come polipropilene e polietilene) e a un certo livello di contaminazione.

Comprendere i compromessi critici

La promessa teorica della pirolisi è mitigata da significative sfide nel mondo reale. Riconoscere queste limitazioni è essenziale per una valutazione obiettiva.

Fattibilità economica e scala

Gli impianti di pirolisi sono ad alta intensità di capitale per la costruzione e ad alta intensità energetica per il funzionamento. Il modello economico spesso dipende dal prezzo di mercato del petrolio greggio, poiché il py-oil compete con esso. Se i prezzi del petrolio sono bassi, il processo può rapidamente diventare non redditizio, rendendo rischioso l'investimento su larga scala.

Il problema della contaminazione della materia prima

Sebbene la pirolisi sia tollerante a una certa contaminazione, non è immune. La presenza di PVC (polivinilcloruro) è un problema importante, poiché rilascia cloro che forma acido cloridrico altamente corrosivo e diossine tossiche. Ciò rende necessario un passaggio di pre-selezione per rimuovere il PVC, aggiungendo costi e complessità. Altri materiali come i ritardanti di fiamma e i metalli pesanti possono anche contaminare i prodotti finali.

Consumo energetico ed emissioni

Il processo richiede un significativo apporto di energia per raggiungere e mantenere alte temperature. Sebbene il syngas prodotto possa compensare parte di ciò, il bilancio energetico complessivo e l'impronta di carbonio devono essere attentamente esaminati. Inoltre, senza sistemi di depurazione dei gas all'avanguardia, esiste il rischio di rilasciare inquinanti atmosferici pericolosi.

La sfida invisibile: l'aggiornamento dell'olio di pirolisi

Un errore comune è pensare che il py-oil sia un sostituto diretto del petrolio greggio. Non lo è. Il py-oil è spesso acido, instabile e contiene ossigeno e altri contaminanti che devono essere rimossi attraverso un processo di pre-trattamento intensivo e costoso chiamato "upgrading" o "idrotrattamento" prima che possa essere introdotto in una raffineria convenzionale. Questo passaggio cruciale è spesso la barriera economica e tecnica più significativa.

Formulare un giudizio informato sulla pirolisi

La tua prospettiva sull'efficacia della pirolisi dovrebbe essere guidata dal tuo obiettivo primario. È una tecnologia di compromessi, non una soluzione perfetta.

- Se il tuo obiettivo principale è deviare la massima quantità di plastica dalle discariche: La pirolisi può essere un componente efficace di un sistema integrato di gestione dei rifiuti, in particolare per i flussi di plastica misti che non hanno altre opzioni di riciclo.

- Se il tuo obiettivo principale è raggiungere una vera economia circolare: Devi valutare criticamente se il prodotto viene effettivamente utilizzato per la conversione da plastica a plastica, poiché le applicazioni da plastica a combustibile interrompono il ciclo circolare e hanno un profilo ambientale diverso.

- Se il tuo obiettivo principale è una transizione energetica a basse emissioni di carbonio: L'elevata domanda energetica e l'impronta di carbonio delle attuali tecnologie di pirolisi devono essere confrontate con le alternative, poiché è generalmente più energivora sia della produzione vergine che del riciclo meccanico.

In definitiva, la pirolisi della plastica è una tecnologia molto promettente ma impegnativa la cui efficacia è definita non dal suo potenziale teorico, ma dalla sua efficienza operativa, integrità ambientale e fattibilità economica su larga scala.

Tabella riassuntiva:

| Aspetto | Efficacia | Considerazioni chiave |

|---|---|---|

| Deviazione dei rifiuti | Alta per plastiche non riciclabili | Devia plastiche miste e contaminate da discariche/inceneritori |

| Economia Circolare | Condizionale | Dipende dall'aggiornamento del py-oil a materia prima plastica 'equivalente al vergine' |

| Fattibilità Economica | Variabile | Altamente dipendente dai prezzi del petrolio, dalla scala dell'impianto e dai costi di aggiornamento |

| Impatto Ambientale | Richiede un'attenta gestione | Intensivo dal punto di vista energetico; rischio di emissioni senza adeguati sistemi di depurazione dei gas |

| Purezza della materia prima | Critica | Contaminanti come il PVC possono produrre acidi corrosivi e sottoprodotti tossici |

Ottimizza la tua strategia di gestione dei rifiuti plastici con KINTEK

Navigare le complessità della pirolisi della plastica richiede conoscenze specialistiche e attrezzature affidabili. KINTEK è specializzata nella fornitura di soluzioni di laboratorio avanzate per l'analisi e lo sviluppo dei processi di pirolisi. Che tu stia ricercando la compatibilità delle materie prime, ottimizzando la qualità dell'output o ampliando le tue operazioni, i nostri strumenti di precisione e i nostri materiali di consumo sono progettati per supportare i tuoi obiettivi per un futuro più sostenibile.

Trasformiamo le tue sfide sui rifiuti plastici in opportunità. Contatta oggi i nostri esperti per discutere come KINTEK può migliorare la tua ricerca e sviluppo sulla pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni