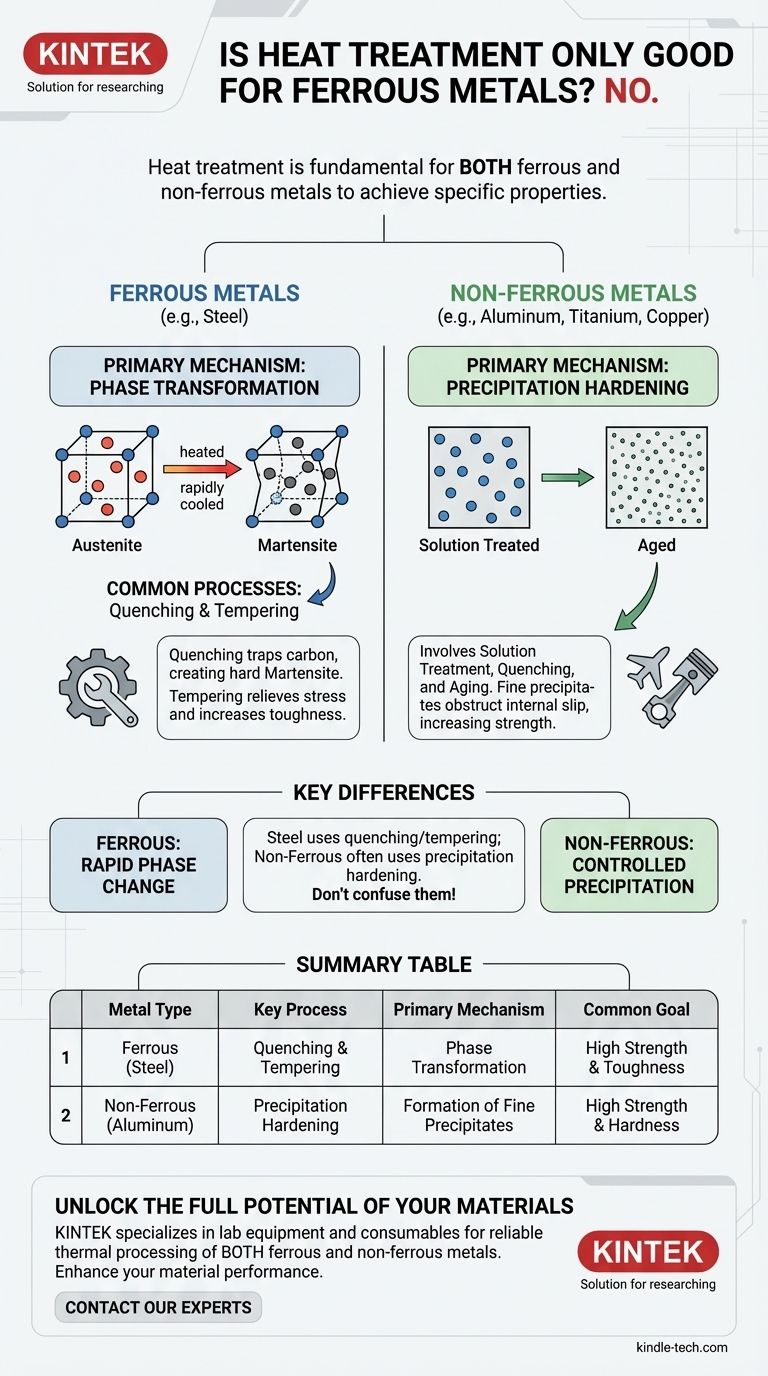

No, assolutamente no. Il trattamento termico è una pratica metallurgica fondamentale applicata sia ai metalli ferrosi che a quelli non ferrosi per ottenere proprietà specifiche. Mentre processi come la tempra e il rinvenimento sono notoriamente associati all'acciaio, una vasta gamma di leghe non ferrose, inclusi alluminio, titanio e rame, si affidano a metodi di trattamento termico distinti per sbloccare il loro pieno potenziale prestazionale.

Il principio fondamentale del trattamento termico—l'uso di riscaldamento e raffreddamento controllati per manipolare la microstruttura interna di un metallo—è universale. Tuttavia, i meccanismi metallurgici specifici sono fondamentalmente diversi: i metalli ferrosi si basano principalmente su trasformazioni di fase, mentre molte leghe non ferrose dipendono dall'indurimento per precipitazione.

L'obiettivo universale: controllare la microstruttura

Il trattamento termico non è un singolo processo ma una famiglia di tecniche. L'obiettivo comune è alterare intenzionalmente le proprietà fisiche, e talvolta chimiche, di un materiale per renderlo più adatto alla sua applicazione prevista.

Perché la microstruttura è tutto

Le caratteristiche prestazionali di un metallo—la sua resistenza, durezza, duttilità e tenacità—sono il risultato diretto della sua struttura cristallina interna, nota come microstruttura.

Applicando calore e controllando la velocità di raffreddamento, possiamo modificare la dimensione, la forma e la distribuzione dei cristalli e delle fasi all'interno del metallo, adattando così le sue proprietà finali.

Come funziona il trattamento termico sui metalli ferrosi (acciaio)

Per i metalli ferrosi come l'acciaio, il trattamento termico riguarda quasi interamente il controllo della relazione tra ferro e carbonio.

Il ruolo del carbonio e della trasformazione di fase

Riscaldando l'acciaio ad alta temperatura si trasforma la sua struttura cristallina in una fase chiamata austenite, che può dissolvere una quantità significativa di carbonio.

Quando questa austenite viene raffreddata rapidamente (temprata), gli atomi di carbonio vengono intrappolati, creando una struttura molto dura, fragile e distorta chiamata martensite.

Processi comuni: tempra e rinvenimento

La tempra è il processo che crea la dura struttura martensitica. Tuttavia, questa struttura è spesso troppo fragile per un uso pratico.

Il rinvenimento è un successivo processo di riscaldamento a bassa temperatura che allevia le sollecitazioni interne e riorganizza leggermente la microstruttura per aumentare la tenacità e la duttilità, sebbene a un leggero costo per la massima durezza.

Trattamenti superficiali: cementazione

Processi come la cementazione sono specifici per l'acciaio. Essi comportano la diffusione del carbonio nella superficie di un pezzo di acciaio a basso tenore di carbonio ad alta temperatura, creando un componente con una superficie molto dura e resistente all'usura (la "cassa") e un nucleo tenace e duttile.

Come funziona il trattamento termico sui metalli non ferrosi

Molte leghe non ferrose non possono formare martensite e quindi non rispondono alla tempra e al rinvenimento nello stesso modo dell'acciaio. Invece, spesso si affidano a un meccanismo diverso.

Il principio dell'indurimento per precipitazione

Il trattamento termico più comune per leghe ad alta resistenza di alluminio, titanio e rame è l'indurimento per precipitazione, noto anche come invecchiamento.

Questo è un processo a più fasi:

- Trattamento di solubilizzazione: Il metallo viene riscaldato ad alta temperatura per dissolvere gli elementi di lega in una soluzione solida uniforme.

- Tempra: Viene quindi raffreddato rapidamente, intrappolando questi elementi in uno stato supersaturo.

- Invecchiamento: Il metallo viene riscaldato nuovamente a una temperatura inferiore per un periodo prolungato. Ciò consente agli elementi di lega di precipitare dalla soluzione come particelle estremamente fini e disperse che ostacolano lo scorrimento interno e aumentano drasticamente la resistenza e la durezza.

Esempio: leghe di alluminio

Una comune lega di alluminio come la 6061-T6 ottiene la sua resistenza da questo esatto processo. La designazione di tempra "-T6" significa specificamente che è stata trattata termicamente in soluzione e poi invecchiata artificialmente.

Comprendere le differenze chiave

Confondere i principi del trattamento termico per i metalli ferrosi e non ferrosi è un errore comune e critico. La metallurgia sottostante è fondamentalmente distinta.

Trasformazione di fase vs. precipitazione

Il punto chiave è la differenza nel meccanismo. L'indurimento dell'acciaio è guidato da una rapida trasformazione di fase senza diffusione (da austenite a martensite). Al contrario, l'indurimento dell'alluminio è guidato dalla precipitazione controllata, dipendente dal tempo e dalla temperatura, di fasi secondarie.

Perché non si può "rinvenire" l'alluminio come l'acciaio

Il termine "tempera" per le leghe di alluminio (ad esempio, -T4, -T6) si riferisce alla sua condizione di trattamento termico, specificamente correlata al processo di invecchiamento. Non è lo stesso del processo di rinvenimento utilizzato per irrobustire l'acciaio temprato. L'applicazione di un ciclo di rinvenimento dell'acciaio a una lega di alluminio indurita per precipitazione la sovrainvecchierebbe probabilmente, causando l'ingrossamento dei fini precipitati e riducendo drasticamente la sua resistenza.

Fare la scelta giusta per il tuo materiale

Comprendere quale meccanismo è in gioco è il primo passo verso un trattamento termico e una selezione del materiale di successo.

- Se il tuo obiettivo principale sono acciai al carbonio o legati: Il tuo trattamento termico ruoterà attorno al controllo delle trasformazioni di fase attraverso tempra, rinvenimento, ricottura o normalizzazione.

- Se il tuo obiettivo principale sono leghe ad alta resistenza di alluminio, titanio o rame: Il tuo processo sarà l'indurimento per precipitazione, che comporta una sequenza precisa di trattamento di solubilizzazione, tempra e invecchiamento.

- Se hai semplicemente bisogno di ammorbidire un metallo incrudito: Un processo chiamato ricottura viene utilizzato sia per i metalli ferrosi che per quelli non ferrosi, sebbene le temperature e gli obiettivi specifici differiscano per ogni sistema di lega.

In definitiva, la selezione del corretto trattamento termico è tanto critica quanto la selezione della lega giusta per il lavoro.

Tabella riassuntiva:

| Tipo di metallo | Processo chiave di trattamento termico | Meccanismo primario | Obiettivo comune |

|---|---|---|---|

| Ferrosi (es. acciaio) | Tempra e Rinvenimento | Trasformazione di fase (Austenite in Martensite) | Elevata resistenza e tenacità |

| Non ferrosi (es. alluminio) | Indurimento per precipitazione | Formazione di precipitati fini | Elevata resistenza e durezza |

Sblocca il pieno potenziale dei tuoi materiali

La selezione e l'esecuzione del corretto trattamento termico sono tanto critiche quanto la scelta della lega giusta. Che tu stia lavorando con acciaio ad alta resistenza o leghe avanzate di alluminio, l'attrezzatura e l'esperienza giuste sono essenziali per ottenere le proprietà del materiale desiderate.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze precise di laboratori e strutture di ricerca e sviluppo. Forniamo le soluzioni affidabili di elaborazione termica di cui hai bisogno per garantire risultati coerenti e ripetibili sia per i metalli ferrosi che per quelli non ferrosi.

Lasciaci aiutarti a migliorare le prestazioni dei tuoi materiali. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di produzione della sinterizzazione? Una Guida al Legame di Polveri allo Stato Solido

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- In che modo la sinterizzazione influisce sulla porosità? Padroneggia il processo termico per una densità precisa del materiale

- Cosa si usa per trattare termicamente l'acciaio? Padroneggiare gli strumenti per un controllo metallurgico preciso

- Quali sono gli svantaggi della metallurgia delle polveri? Limitazioni chiave in termini di resistenza e dimensioni

- A cosa serve l'acciaio sinterizzato? Creazione di componenti metallici complessi ad alte prestazioni

- Qual è migliore, carbonio o grafite? Scegli il materiale giusto per la tua applicazione

- Qual è il processo di sputtering sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza