In linea di principio, sì. I rivestimenti Diamond-Like Carbon (DLC) sono altamente efficaci nel resistere alla corrosione perché il materiale stesso è chimicamente inerte. Tuttavia, la sua performance nel mondo reale non dipende solo dal materiale; dipende interamente dalla qualità dell'applicazione del rivestimento e dalla sua integrità come barriera fisica impeccabile.

Il concetto fondamentale da comprendere è che il DLC non corrode, ma protegge sigillando il metallo sottostante dall'ambiente. La sua efficacia dipende dall'essere una sigillatura perfetta e ininterrotta; qualsiasi difetto, come un microforo, può compromettere la protezione e talvolta persino accelerare la corrosione localizzata.

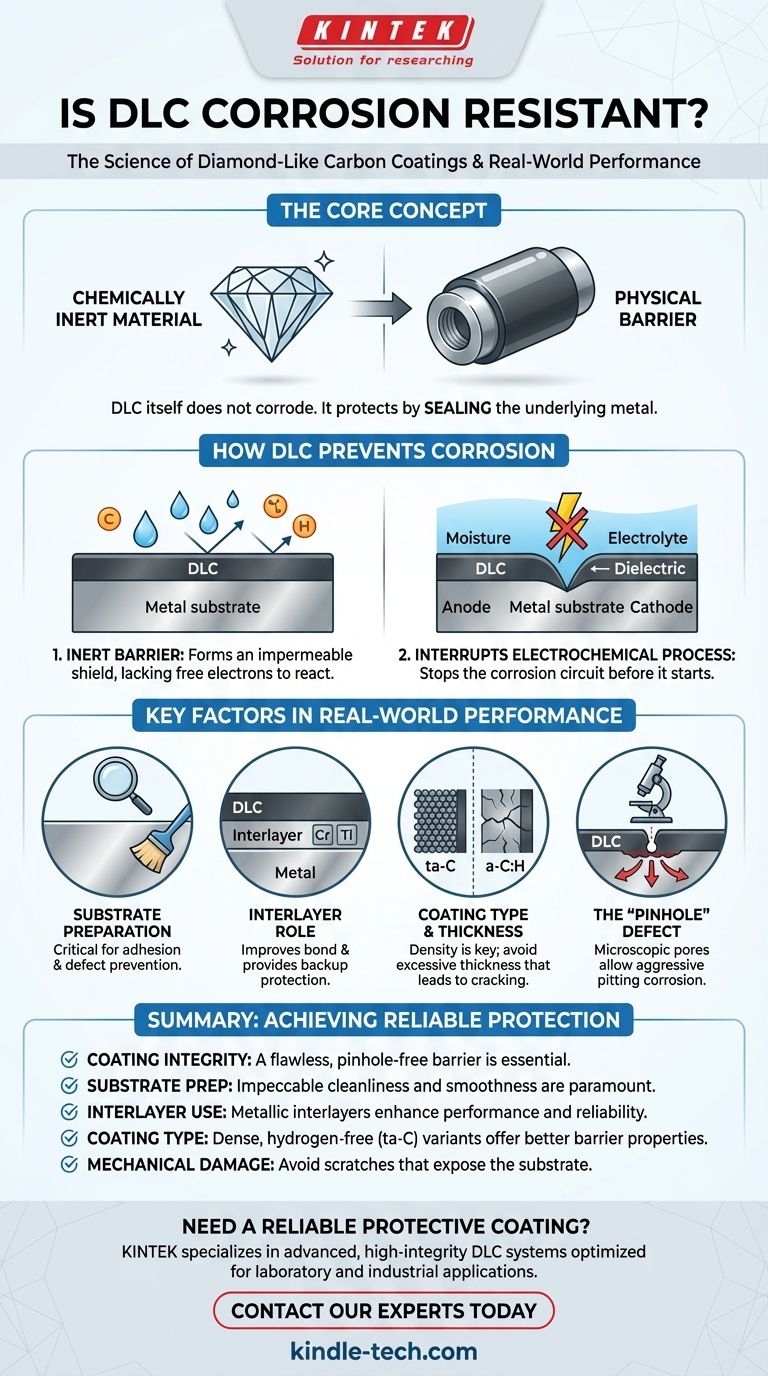

Come il DLC previene la corrosione

Un rivestimento DLC funziona meno come una lega resistente alla corrosione e più come un impermeabile ad alte prestazioni per il materiale del substrato. Il suo meccanismo protettivo si basa sulla creazione di una barriera impermeabile e inerte.

Il principio della barriera inerte

Fondamentalmente, il DLC è una forma di carbonio amorfo con una struttura molecolare che manca degli elettroni liberi e della reattività chimica dei metalli. Questo lo rende chimicamente inerte, molto simile al vetro o a un metallo nobile.

Non reagisce con la maggior parte degli agenti corrosivi comuni, inclusi acidi, alcali, acqua salata e solventi organici. Il rivestimento stesso semplicemente non si degrada o arrugginisce.

Interruzione del processo elettrochimico

La corrosione è un processo elettrochimico che richiede un anodo, un catodo e un elettrolita per creare un circuito. Un substrato metallico (come l'acciaio) agisce come anodo/catodo, e l'umidità agisce come elettrolita.

Il DLC, essendo un dielettrico (un isolante elettrico), separa fisicamente il metallo dall'elettrolita. Questa separazione impedisce alla reazione elettrochimica di iniziare.

L'importanza di una struttura densa

L'efficacia di questa barriera dipende interamente dalla struttura fisica del rivestimento. Un film DLC di alta qualità è estremamente denso e non poroso.

Questa densità è ciò che impedisce alle molecole di acqua, ossigeno o sali di penetrare nel rivestimento e raggiungere il substrato metallico reattivo sottostante.

Fattori chiave nelle prestazioni reali

Non tutti i rivestimenti DLC sono uguali. La differenza tra un rivestimento che fornisce una robusta protezione dalla corrosione e uno che fallisce prematuramente risiede nei dettagli del sistema di rivestimento.

La preparazione del substrato è fondamentale

La superficie del substrato deve essere impeccabilmente pulita e liscia prima del rivestimento. Qualsiasi contaminazione microscopica, strato di ossido o rugosità superficiale può portare a scarsa adesione o alla formazione di difetti nel film DLC finale.

Questi difetti diventano i punti deboli dove la corrosione avrà inizio.

Il ruolo di uno strato intermedio

La maggior parte delle applicazioni DLC ad alte prestazioni non sono solo un singolo strato. Spesso includono uno strato di adesione metallico o strato intermedio (come cromo, titanio o CrN) tra il substrato e il rivestimento superiore in DLC.

Questo strato intermedio migliora drasticamente il legame tra il DLC e il substrato. Inoltre, se si forma un difetto nel DLC, questo strato intermedio più resistente alla corrosione può fornire un secondo livello di protezione.

Tipo e spessore del rivestimento

Diversi metodi di deposizione del DLC producono film con densità, tensioni interne e contenuto di idrogeno variabili. Ad esempio, il DLC privo di idrogeno (ta-C) è tipicamente più denso e fornisce una barriera migliore rispetto alle varianti idrogenate (a-C:H).

Tuttavia, rendere semplicemente il rivestimento più spesso non è sempre meglio. I film più spessi possono accumulare un'elevata tensione interna, rendendoli più fragili e soggetti a crepe, il che sarebbe catastrofico per la protezione dalla corrosione.

Comprendere i compromessi e le limitazioni

Sebbene potente, il DLC non è una soluzione universale. Comprendere le sue potenziali modalità di fallimento è essenziale per un'applicazione di successo.

Il difetto del "microforo"

La vulnerabilità più significativa di qualsiasi rivestimento barriera è un microforo. Questo è un difetto microscopico o un poro che penetra l'intero spessore del rivestimento.

Anche un solo microforo crea un percorso diretto per l'ambiente corrosivo per attaccare il substrato. Ciò può portare a una corrosione per vaiolatura altamente aggressiva, poiché la piccola area esposta del substrato diventa un anodo rispetto all'ampia area catodica del rivestimento DLC inerte.

Suscettibilità al danno fisico

Il DLC è estremamente duro, ma è anche un film molto sottile e relativamente fragile. Un graffio profondo, un impatto o un'incisione che penetra completamente il rivestimento esporrà il substrato.

Una volta esposto il substrato, la corrosione inizierà in quell'area localizzata e potrà quindi diffondersi sotto il rivestimento, facendolo sfaldare (delaminare).

Fare la scelta giusta per la tua applicazione

La selezione del giusto sistema DLC richiede la definizione del tuo obiettivo primario e della gravità dell'ambiente operativo.

- Se il tuo obiettivo principale è la protezione contro l'umidità lieve o schizzi chimici occasionali: Un rivestimento DLC standard, ben applicato, è spesso una barriera eccellente e sufficiente.

- Se il tuo obiettivo principale è la resistenza ad ambienti aggressivi come acqua salata o esposizione chimica costante: Devi specificare un sistema multistrato con uno strato intermedio resistente alla corrosione e un rivestimento superiore in DLC ad alta integrità, praticamente privo di microfori.

- Se il tuo componente è soggetto a elevate sollecitazioni meccaniche o impatti: Considera una formulazione DLC più duttile o un trattamento duplex in cui il substrato viene indurito (ad esempio, nitrurazione) prima del rivestimento per fornire un migliore supporto per il film duro.

In definitiva, considerare il DLC non come un materiale ma come un sistema di rivestimento ingegnerizzato è la chiave per ottenere una protezione affidabile dalla corrosione.

Tabella riassuntiva:

| Fattore | Impatto sulla resistenza alla corrosione |

|---|---|

| Integrità del rivestimento | Una barriera impeccabile, priva di microfori, è essenziale; qualsiasi difetto può compromettere la protezione. |

| Preparazione del substrato | La pulizia e la levigatezza impeccabili della superficie sono fondamentali per una forte adesione e la prevenzione dei difetti. |

| Uso dello strato intermedio | Uno strato intermedio metallico (ad es. Cr, Ti) migliora l'adesione e fornisce una protezione secondaria dalla corrosione. |

| Tipo/spessore del rivestimento | Il DLC più denso e privo di idrogeno (ta-C) offre migliori proprietà di barriera; lo spessore deve essere ottimizzato per evitare la fragilità. |

| Danno meccanico | Graffi o impatti che penetrano il rivestimento esporranno il substrato e innescheranno la corrosione. |

Hai bisogno di un rivestimento protettivo affidabile per i tuoi componenti?

L'efficacia del DLC dipende da un'applicazione precisa e da una profonda comprensione della scienza dei materiali. KINTEK è specializzata in soluzioni di rivestimento avanzate, inclusi sistemi DLC ad alta integrità, su misura per applicazioni di laboratorio, industriali e di ricerca e sviluppo. Garantiamo che i tuoi componenti siano protetti contro gli ambienti corrosivi con rivestimenti ottimizzati per adesione, densità e durata.

Contatta oggi i nostri esperti per discutere come i nostri rivestimenti DLC possono fornire la barriera impermeabile di cui i tuoi componenti critici hanno bisogno.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Dove viene utilizzato il PECVD? Svelare la deposizione di film sottili a bassa temperatura per materiali avanzati

- Quali gas precursori vengono utilizzati per formare film di biossido di silicio e nitruro di silicio tramite PECVD? Guida esperta ai precursori

- Qual è la funzione di una valvola di strozzamento durante la deposizione di film sottili di SiOxCyHz? Garantire la stabilità della pressione.

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Il DLC può essere applicato all'alluminio? Ottieni una Durezza Superficiale Superiore per Componenti Leggeri

- Cos'è la deposizione chimica da vapore potenziata al plasma a bassa temperatura? Rivestire materiali termosensibili con precisione

- Cos'è la deposizione chimica da vapore a plasma termico? Ottieni rivestimenti superiori per applicazioni esigenti