In linea di principio, sì. Il rivestimento in Carbonio Diamante-Simile (DLC) è altamente resistente alla corrosione perché il materiale stesso è chimicamente inerte e non reagisce con acidi, alcali o altri agenti corrosivi. Tuttavia, la sua efficacia in un'applicazione reale dipende interamente dalla qualità del rivestimento e dal substrato su cui è applicato.

La resistenza alla corrosione di una parte rivestita in DLC non è determinata dal materiale DLC stesso, ma dalla capacità del rivestimento di formare una barriera perfetta e impenetrabile. Qualsiasi micro-poro o difetto può portare alla corrosione localizzata del materiale sottostante.

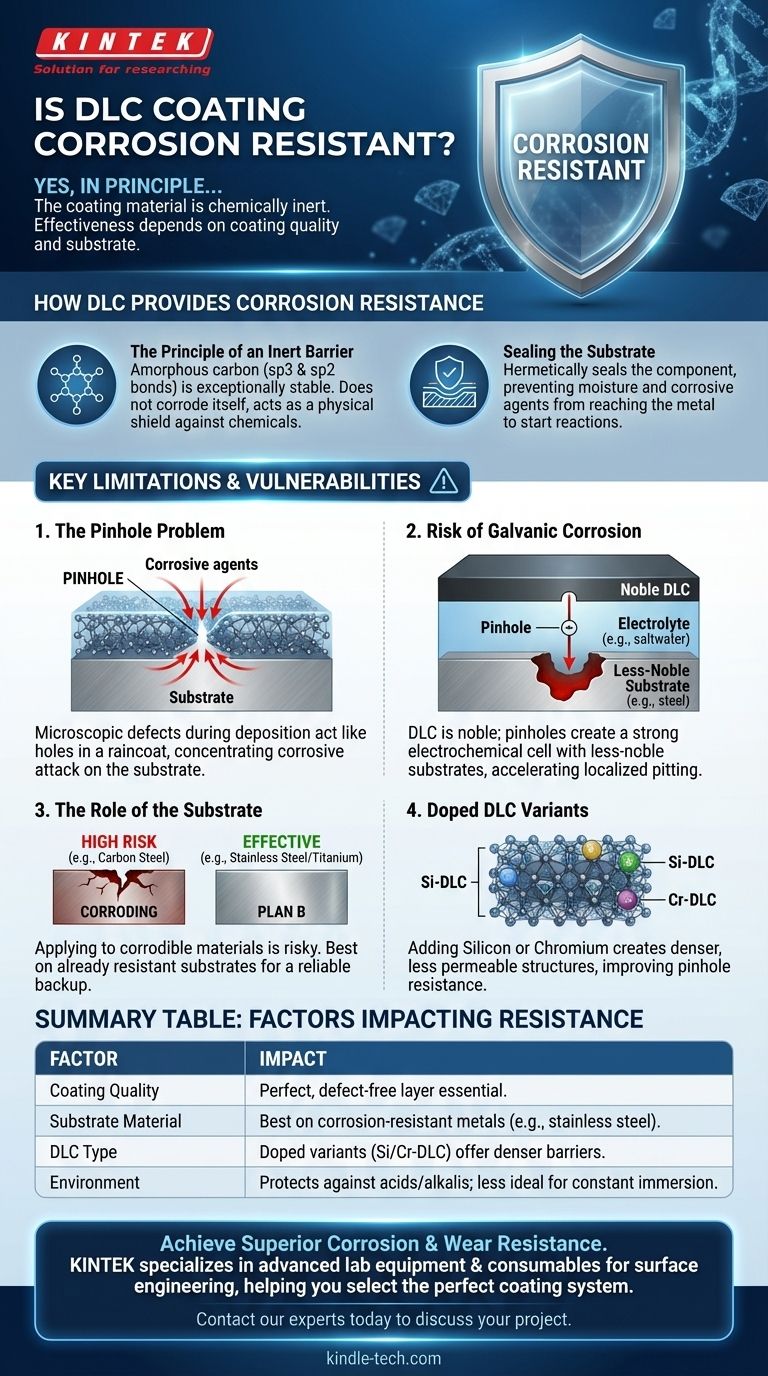

Come il DLC Fornisce Resistenza alla Corrosione

Il meccanismo di protezione del DLC è semplice: agisce come una barriera fisica. Isola il componente sottostante, o substrato, dall'ambiente corrosivo.

Il Principio di una Barriera Inerte

Il DLC è una forma di carbonio amorfo con una struttura contenente legami sia simili al diamante (sp3) che simili alla grafite (sp2). Questa struttura lo rende eccezionalmente stabile e non reattivo, simile a una ceramica o a un metallo nobile.

Non si corrode; il suo unico compito è impedire che umidità e sostanze chimiche corrosive raggiungano mai il metallo sottostante.

Sigillare il Substrato

Pensa al DLC come a una vernice ad alte prestazioni. Se applicato perfettamente, sigilla ermeticamente il substrato. Questa barriera impedisce l'inizio delle reazioni elettrochimiche che causano ruggine e altre forme di corrosione.

Limiti Chiave del DLC per la Protezione dalla Corrosione

Fidarsi ciecamente del DLC è una trappola comune. Il rivestimento stesso è inerte, ma il sistema di rivestimento (la combinazione dello strato DLC e del substrato) presenta vulnerabilità critiche.

Il Problema dei Pori (Pinhole)

Durante il processo di deposizione PVD o PACVD, possono formarsi difetti microscopici noti come pori (pinholes). Questi sono vuoti minuscoli, spesso invisibili a occhio nudo, che penetrano per l'intera profondità del rivestimento.

Un singolo poro agisce come un buco in un impermeabile. L'area sotto il foro si bagna, e in questo caso, il substrato è esposto. Tutto l'attacco corrosivo si concentrerà in quel punto minuscolo.

Rischio di Corrosione Galvanica

Questa situazione è aggravata da un fenomeno chiamato corrosione galvanica. Poiché il DLC è molto nobile (non reattivo), crea una forte cella elettrochimica con un substrato meno nobile come l'acciaio quando è presente un elettrolita (come l'acqua salata).

Questa cella accelera drasticamente la corrosione alla base del poro, portando a una rapida corrosione localizzata (pitting) che può essere più distruttiva che se la parte fosse non rivestita.

Il Ruolo del Substrato

Applicare il DLC a un materiale già incline alla corrosione, come l'acciaio al carbonio semplice, è ad alto rischio. È necessaria una meticolosa preparazione della superficie per garantire un rivestimento privo di difetti.

Al contrario, applicare il DLC a un materiale già resistente alla corrosione, come l'acciaio inossidabile 316 o il titanio, è una strategia molto efficace. Qui, il DLC aggiunge proprietà superiori di usura e attrito mentre il substrato fornisce un affidabile "piano B" contro la corrosione se il rivestimento dovesse mai essere compromesso.

Varianti DLC Dopate

Il DLC standard (a-C:H) offre buone prestazioni generali. Tuttavia, per una migliore protezione dalla corrosione, vengono spesso utilizzate varianti specializzate. L'aggiunta di elementi come Silicio (Si-DLC) o Cromo (Cr-DLC) può creare una struttura di rivestimento più densa e meno permeabile che è più resistente alla formazione di pori.

Fare la Scelta Giusta per la Tua Applicazione

Per utilizzare con successo il DLC per il controllo della corrosione, devi abbinare il sistema di rivestimento al tuo obiettivo e ambiente specifici.

- Se la tua attenzione principale è aggiungere resistenza all'usura a un materiale già inerte (come acciaio inossidabile o titanio): Il DLC è una scelta eccezionale che completa le proprietà del substrato senza creare nuovi rischi.

- Se la tua attenzione principale è proteggere un metallo di base corrodbile (come l'acciaio per utensili): Devi dare priorità a un DLC spesso, multistrato e potenzialmente "dopato", applicato su una finitura superficiale impeccabile.

- Se la parte sarà in immersione costante o in un ambiente chimico altamente aggressivo: Un DLC standard è probabilmente insufficiente. Specifica una variante densa e resistente ai pori e considera uno strato di base resistente alla corrosione.

In definitiva, considerare il DLC non come un semplice rivestimento ma come un sistema superficiale ingegnerizzato è la chiave per ottenere una protezione affidabile dalla corrosione.

Tabella Riassuntiva:

| Fattore | Impatto sulla Resistenza alla Corrosione |

|---|---|

| Qualità del Rivestimento | Uno strato perfetto, privo di difetti (senza pori) è essenziale. |

| Materiale del Substrato | I migliori risultati su metalli già resistenti alla corrosione (es. acciaio inossidabile). |

| Tipo di DLC | Le varianti drogate (es. Si-DLC, Cr-DLC) offrono barriere più dense e protettive. |

| Ambiente | Protegge da acidi, alcali e umidità; meno ideale per l'immersione costante. |

Ottieni una resistenza superiore alla corrosione e all'usura per i tuoi componenti. L'efficacia di un rivestimento DLC dipende dall'applicazione e dall'ingegneria esperta. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria superficiale, aiutandoti a selezionare e applicare il sistema di rivestimento perfetto per le tue esigenze specifiche. Non lasciare le prestazioni dei tuoi componenti al caso: contatta oggi i nostri esperti per discutere il tuo progetto e garantire una protezione duratura.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Produttore di parti personalizzate in PTFE Teflon Rack di pulizia resistente alla corrosione Cesto per fiori

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

Domande frequenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine