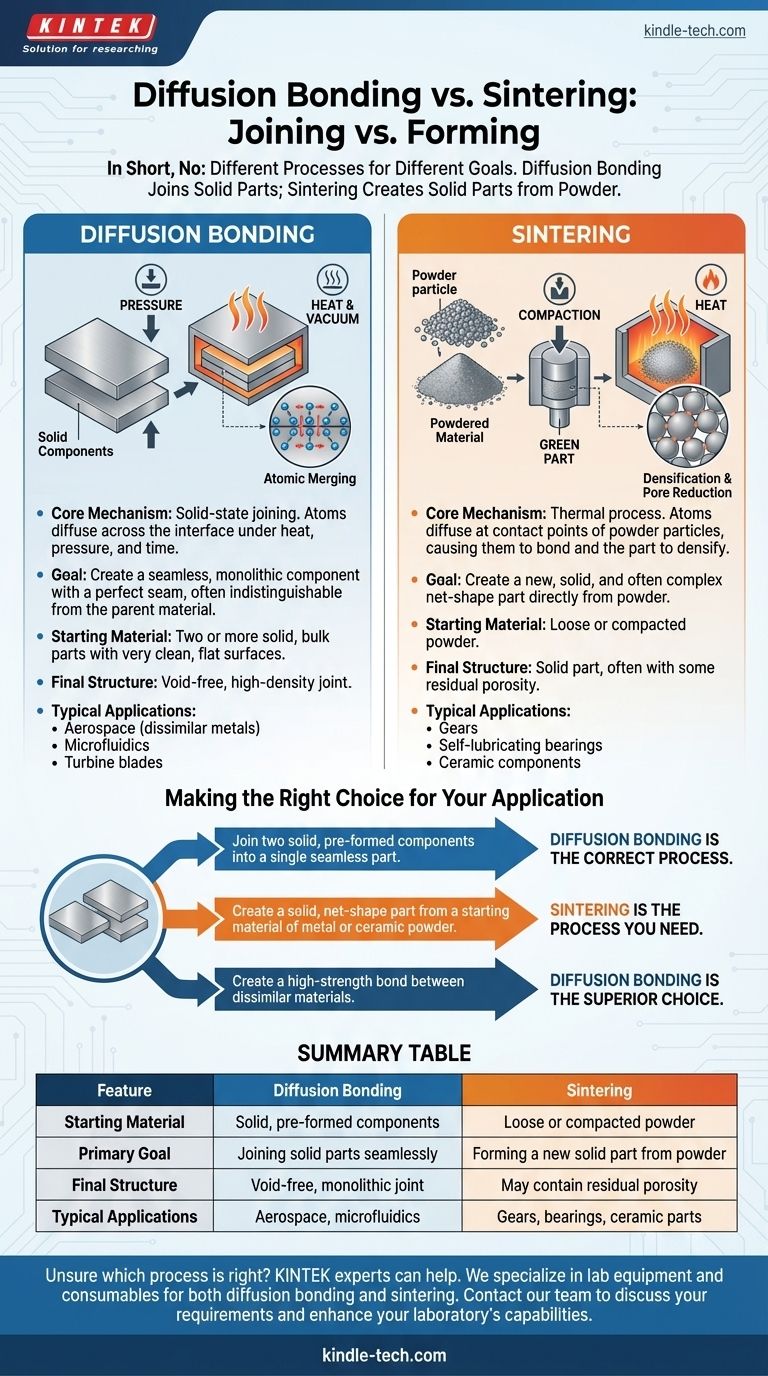

In breve, no. La saldatura per diffusione e la sinterizzazione non sono lo stesso processo, sebbene condividano i principi fondamentali dell'utilizzo di calore e pressione per unire i materiali senza fonderli. La differenza critica risiede nella forma iniziale del materiale: la saldatura per diffusione unisce componenti solidi e preformati, mentre la sinterizzazione crea una massa solida da un insieme di polveri.

La distinzione fondamentale è una questione di scopo: la saldatura per diffusione è un processo di unione utilizzato per saldare parti solide a livello atomico, mentre la sinterizzazione è un processo di formazione utilizzato per creare una nuova parte solida da un materiale in polvere.

Cos'è la Saldatura per Diffusione? La Scienza della Fusione Atomica

La saldatura per diffusione è un metodo di giunzione allo stato solido altamente preciso. Crea un legame tra due componenti che è spesso indistinguibile dai materiali originali stessi.

Il Meccanismo Principale

Il processo prevede di mettere in contatto due superfici molto pulite e piane sotto alta pressione e temperatura in un vuoto o atmosfera inerte. Il calore fornisce l'energia affinché gli atomi all'interfaccia vibrino e si muovano attraverso il confine, "diffondendo" nel pezzo opposto e formando una singola struttura granulare continua.

Parametri Chiave

Il successo dipende da tre fattori: temperatura, pressione e tempo. La temperatura è mantenuta al di sotto del punto di fusione del materiale, mentre la pressione è appena sufficiente per garantire un contatto intimo senza causare deformazioni su larga scala.

L'Obiettivo: Una Giunzione Perfetta

L'obiettivo è eliminare l'interfaccia originale tra due parti solide, creando un componente monolitico. È una vera saldatura metallurgica, creata senza alcun materiale d'apporto.

Cos'è la Sinterizzazione? Costruire dalle Fondamenta

La sinterizzazione è una pietra angolare della metallurgia delle polveri e della produzione di ceramiche. È un processo termico che trasforma una polvere compattata in un oggetto denso e solido.

Il Meccanismo Principale

La sinterizzazione inizia con un "pezzo verde", che è una forma tenuta insieme in modo lasco, fatta di polvere compressa. Quando riscaldato, gli atomi diffondono attraverso i punti di contatto delle particelle adiacenti. Questo trasporto atomico fa sì che i colli tra le particelle crescano, riducendo lo spazio vuoto (porosità) e densificando il componente.

Il Ruolo della Porosità

Una caratteristica chiave della sinterizzazione è la riduzione della porosità. Sebbene l'obiettivo sia spesso raggiungere una densità quasi completa, può rimanere un certo livello di porosità residua, che influisce sulle proprietà meccaniche finali del pezzo.

L'Obiettivo: Un Pezzo a Forma Netta

L'obiettivo della sinterizzazione è creare una forma nuova, solida e spesso complessa direttamente dalla polvere. Ciò può essere più economico che lavorare la stessa forma da un blocco solido di materiale.

Comprendere i Compromessi e le Distinzioni Chiave

La scelta tra questi processi richiede la comprensione delle loro applicazioni e limitazioni fondamentalmente diverse.

Materiale di Partenza

La saldatura per diffusione inizia con due o più parti solide e massicce con superfici preparate con precisione. La sinterizzazione inizia con una massa di polvere sfusa o compattata.

Struttura Finale

La saldatura per diffusione produce un componente con una giunzione quasi impercettibile e priva di vuoti, mantenendo l'alta densità dei materiali originali. Una parte sinterizzata è formata da innumerevoli legami individuali e può contenere un certo livello di porosità residua.

Applicazioni Comuni

La saldatura per diffusione è utilizzata per applicazioni ad alte prestazioni come l'unione di metalli dissimili o refrattari nell'industria aerospaziale, la creazione di canali microfluidici e la produzione di pale di turbine. La sinterizzazione è utilizzata per la produzione di massa di articoli come cuscinetti autolubrificanti, ingranaggi automobilistici e componenti ceramici.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dipende interamente dal tuo punto di partenza e dal risultato desiderato.

- Se il tuo obiettivo principale è unire due componenti solidi e preformati in un'unica parte senza soluzione di continuità: La saldatura per diffusione è il processo corretto.

- Se il tuo obiettivo principale è creare un pezzo solido a forma netta da un materiale di partenza di polvere metallica o ceramica: La sinterizzazione è il processo di cui hai bisogno.

- Se il tuo obiettivo principale è creare un legame ad alta resistenza tra materiali dissimili che non possono essere saldati convenzionalmente: La saldatura per diffusione è la scelta superiore.

In definitiva, padroneggiare queste tecniche inizia con il riconoscere se il tuo compito è unire strutture esistenti o formarne una nuova interamente.

Tabella riassuntiva:

| Caratteristica | Saldatura per Diffusione | Sinterizzazione |

|---|---|---|

| Materiale di Partenza | Componenti solidi, preformati | Polvere sfusa o compattata |

| Obiettivo Primario | Unire parti solide senza soluzione di continuità | Formare una nuova parte solida da polvere |

| Struttura Finale | Giunzione monolitica, priva di vuoti | Può contenere porosità residua |

| Applicazioni Tipiche | Componenti aerospaziali, microfluidica | Ingranaggi, cuscinetti, parti ceramiche |

Non sei sicuro quale processo sia giusto per la tua applicazione? Gli esperti di KINTEK possono aiutarti. Siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari sia per i processi di saldatura per diffusione che per quelli di sinterizzazione. Sia che tu stia unendo leghe ad alte prestazioni o formando componenti complessi da polvere, le nostre soluzioni garantiscono risultati ottimali. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e migliorare le capacità del tuo laboratorio.

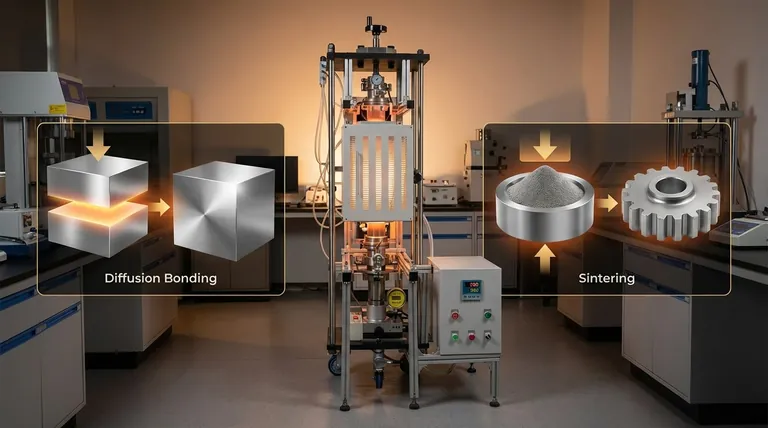

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Perché un ambiente ad alto vuoto è essenziale per la sinterizzazione delle leghe Cu-Ni-W? Raggiungere la massima conducibilità termica

- Quali tipi di elementi riscaldanti vengono utilizzati in un forno di pressatura a caldo sottovuoto? Scegli il riscaldatore giusto per il tuo processo