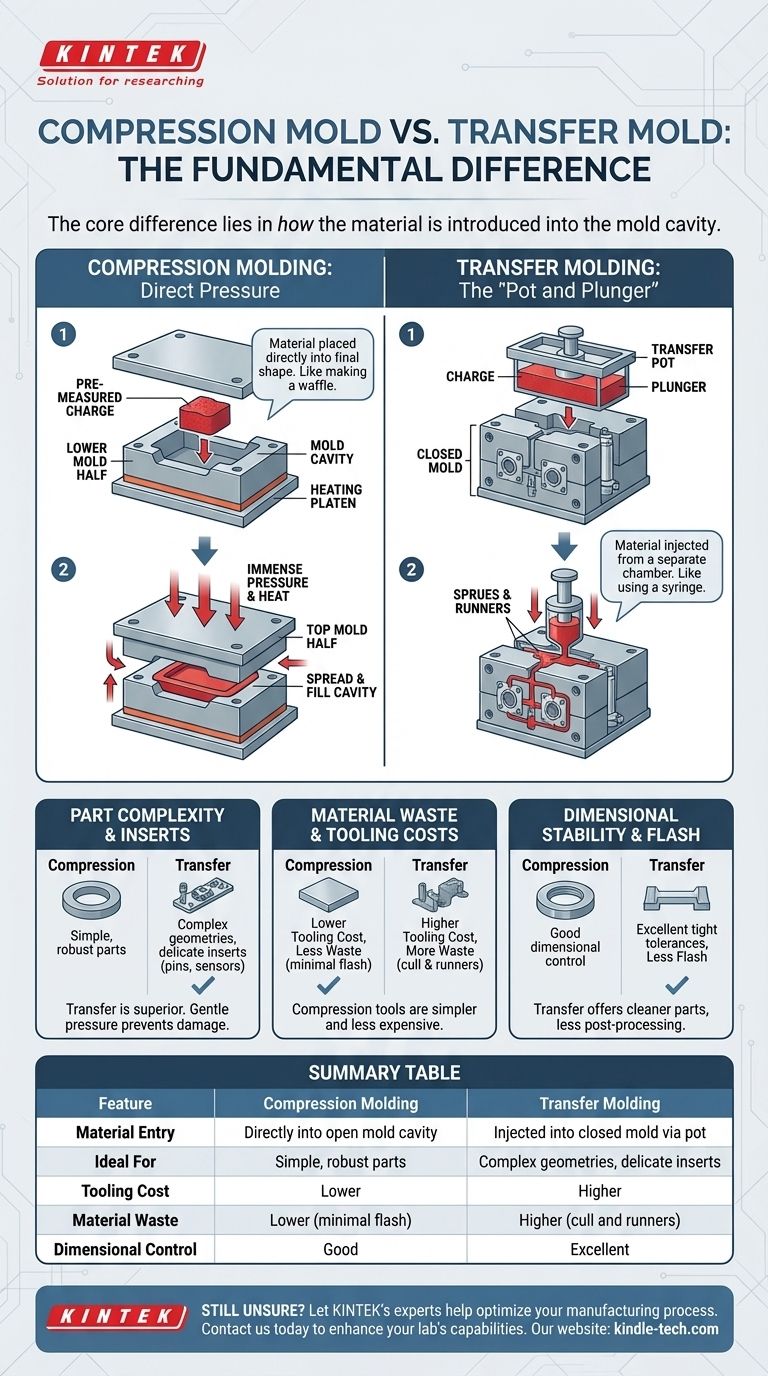

No, lo stampaggio a compressione e lo stampaggio a trasferimento sono processi fondamentalmente diversi. Sebbene entrambi utilizzino calore e pressione per modellare il materiale, la distinzione cruciale risiede nel modo in cui il materiale viene introdotto nella cavità dello stampo. Lo stampaggio a compressione posiziona il materiale direttamente nella forma finale dello stampo, mentre lo stampaggio a trasferimento riscalda e inietta il materiale da una camera separata in uno stampo chiuso.

La differenza fondamentale da comprendere è controllo contro semplicità. Lo stampaggio a compressione è un processo diretto e semplice, ideale per pezzi meno complessi, mentre lo stampaggio a trasferimento è un processo indiretto che offre un maggiore controllo per geometrie intricate e componenti delicati.

La meccanica di base: come il materiale entra nello stampo

La differenza determinante tra questi due metodi è il percorso che compie la materia prima prima di diventare un pezzo finito. Questa singola distinzione determina tutti i successivi vantaggi e svantaggi.

Stampaggio a compressione: pressione diretta

Nello stampaggio a compressione, una quantità pre-misurata di materiale di stampaggio, chiamata carica, viene posta direttamente nella metà inferiore aperta e riscaldata della cavità dello stampo.

La metà superiore dello stampo viene quindi chiusa, applicando un'immensa pressione. Questa azione costringe il materiale a diffondersi e a riempire l'intera cavità, assumendone la forma. È analogo alla preparazione di un waffle: si mette l'impasto direttamente sulla piastra e si chiude il coperchio per formare la forma finale.

Stampaggio a trasferimento: il "vaso e lo stantuffo"

Lo stampaggio a trasferimento aggiunge una fase intermedia. La carica non viene posta nella cavità del pezzo stesso, ma in una camera separata nota come vaso di trasferimento, situata sopra la cavità.

Lo stampo viene chiuso prima. Quindi, uno stantuffo pressurizza il materiale nel vaso, riscaldandolo fino a uno stato liquido e forzandolo attraverso canali (materozze e canali di colata) nella cavità dello stampo completamente chiusa. Questo è più simile all'uso di una siringa per iniettare liquido in un contenitore.

Perché questa differenza è importante per il tuo pezzo

La scelta tra questi metodi ha conseguenze dirette sul design del pezzo, sullo spreco di materiale e sui costi degli utensili.

Complessità del pezzo e inserti

Lo stampaggio a trasferimento è di gran lunga superiore per i pezzi con geometrie complesse o inserti delicati (come perni metallici o sensori elettronici).

Poiché lo stampo è già chiuso quando il materiale fluisce, il materiale entra con una pressione più costante e delicata. Ciò impedisce danni o spostamenti di componenti a inserto fragili. L'alta pressione diretta dello stampaggio a compressione può facilmente piegare i perni o rompere gli inserti.

Spreco di materiale e costi degli utensili

Gli utensili per lo stampaggio a compressione sono generalmente più semplici ed economici da produrre. Il processo può essere molto efficiente con il materiale, poiché la carica può essere misurata per corrispondere strettamente al volume finale del pezzo.

Gli utensili per lo stampaggio a trasferimento sono più complessi a causa del sistema integrato di vaso, stantuffo e canali di colata, il che comporta costi iniziali degli utensili più elevati. Inoltre, crea intrinsecamente più spreco, poiché il materiale rimanente nel vaso e nei canali (il "ritaglio") si indurisce e deve essere scartato.

Stabilità dimensionale e bave

Lo stampaggio a trasferimento offre tipicamente tolleranze dimensionali più strette e produce meno "bave" (materiale in eccesso che fuoriesce dove le metà dello stampo si incontrano).

Poiché lo stampo è chiuso e bloccato prima dell'iniezione, c'è pochissima possibilità che il materiale fuoriesca. Ciò si traduce in pezzi più puliti che richiedono meno post-lavorazione.

Comprendere i compromessi

Nessun processo è universalmente migliore; sono semplicemente adatti a compiti diversi. Comprendere i loro limiti intrinseci è fondamentale per prendere una decisione informata.

La semplicità dello stampaggio a compressione

Il suo vantaggio principale è la sua semplicità, che si traduce in minori costi degli utensili e tempi di ciclo più rapidi per l'applicazione corretta. È ideale per pezzi grandi, semplici e robusti come componenti elettrici, guarnizioni e pannelli automobilistici. Il suo limite principale è la mancanza di un controllo preciso sul flusso del materiale.

La precisione dello stampaggio a trasferimento

Il suo vantaggio principale è la precisione e il controllo che offre, rendendolo il metodo preferito per pezzi piccoli e intricati e per le applicazioni di sovrastampaggio. I compromessi sono il maggiore investimento in utensili e lo spreco inevitabile di materiale dal ritaglio.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti specifici del tuo pezzo e dai tuoi obiettivi di produzione.

- Se la tua priorità principale è l'efficacia in termini di costi per pezzi semplici e robusti senza inserti: lo stampaggio a compressione è quasi sempre la scelta giusta.

- Se la tua priorità principale è produrre pezzi complessi con inserti delicati o tolleranze ristrette: lo stampaggio a trasferimento fornisce il controllo e la precisione necessari.

- Se la tua priorità principale è produrre grandi volumi di pezzi termoindurenti piccoli e dettagliati: la consistenza e le ridotte bave dello stampaggio a trasferimento spesso lo rendono più efficiente a lungo termine, nonostante i costi degli utensili più elevati.

Comprendendo che la differenza fondamentale è il modo in cui il materiale viene consegnato alla cavità, puoi scegliere con sicurezza il processo di produzione che meglio si allinea alla complessità del tuo progetto e al budget del tuo progetto.

Tabella riassuntiva:

| Caratteristica | Stampaggio a compressione | Stampaggio a trasferimento |

|---|---|---|

| Ingresso materiale | Direttamente nella cavità dello stampo aperta | Iniettato in stampo chiuso tramite vaso di trasferimento |

| Ideale per | Pezzi semplici e robusti | Geometrie complesse, inserti delicati |

| Costo utensili | Inferiore | Superiore |

| Spreco di materiale | Inferiore (bave minime) | Superiore (ritaglio e canali di colata) |

| Controllo dimensionale | Buono | Eccellente |

Ancora incerto su quale processo di stampaggio sia giusto per la tua applicazione?

Lascia che gli esperti di KINTEK ti aiutino a ottimizzare il tuo processo di produzione. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per supportare le tue esigenze di stampaggio a compressione o a trasferimento. Il nostro team può guidarti verso la soluzione più efficiente per il design specifico del tuo pezzo e i tuoi obiettivi di produzione.

Contattaci oggi stesso per discutere di come possiamo migliorare le capacità del tuo laboratorio e snellire il tuo flusso di lavoro di produzione.

Guida Visiva

Prodotti correlati

- Stampo a Pressa Quadrato Assemble per Applicazioni di Laboratorio

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Pressa per stampi a infrarossi da laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

Domande frequenti

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Quali sono i vantaggi dell'utilizzo di stampi in PEEK per le batterie allo stato solido completamente solfuro? Alte prestazioni e isolamento

- Come le presse idrauliche da laboratorio e gli stampi di formatura creano nanocatalizzatori superreticolari 3D? Aumentare la densità del materiale

- Come lavorano insieme stampi in grafite e presse idrauliche? Perfeziona oggi stesso la tua preformatura FeCrAl!

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn