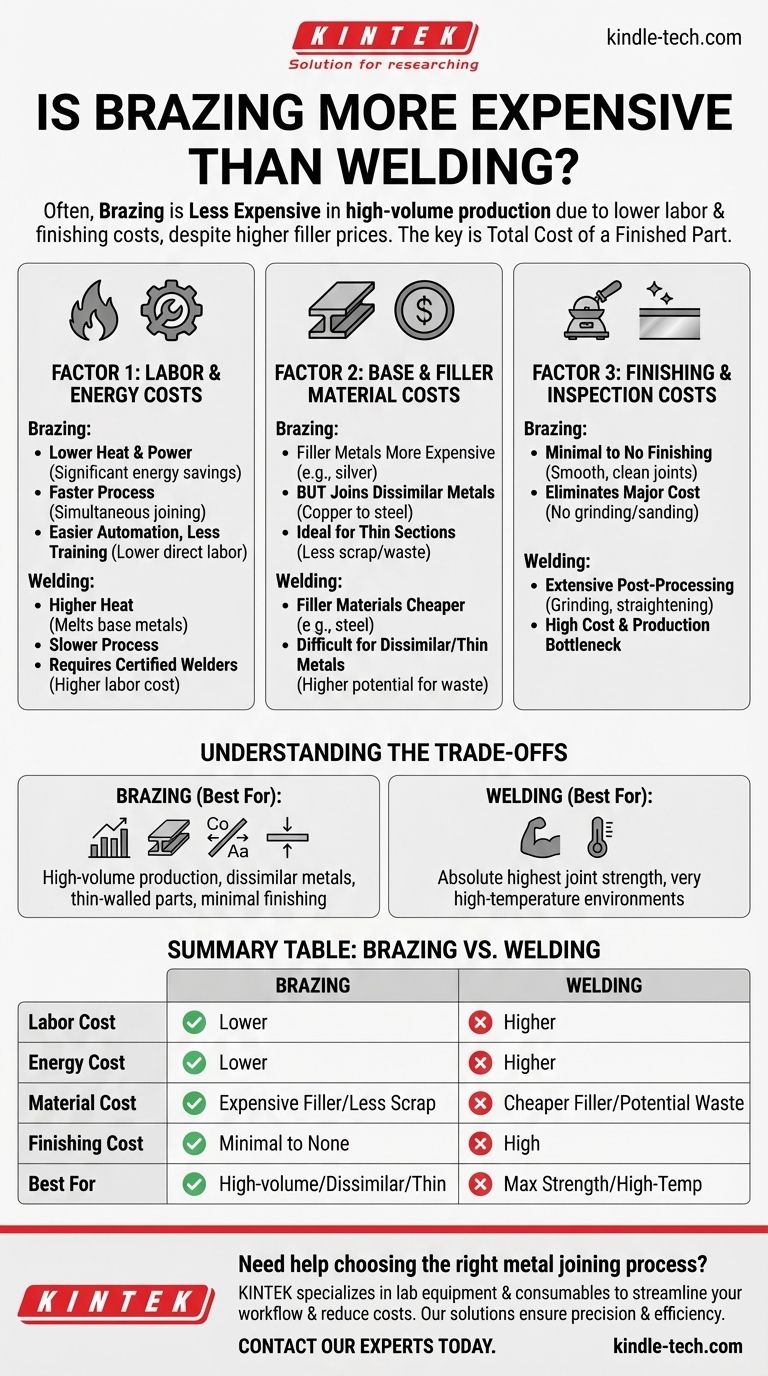

In molti scenari di produzione, la brasatura è meno costosa della saldatura. Ciò è dovuto principalmente ai minori costi di manodopera e finitura, specialmente nelle applicazioni ad alto volume, anche se i metalli d'apporto per brasatura possono talvolta essere più costosi dei materiali di consumo per saldatura. Il costo finale, tuttavia, dipende interamente dall'applicazione specifica, dai materiali e dal volume di produzione.

La questione del costo non riguarda il prezzo di listino del metallo d'apporto, ma il costo totale di un pezzo finito. La brasatura si rivela spesso più economica riducendo i tempi di processo, consentendo l'automazione ed eliminando costose operazioni secondarie come la molatura e la finitura.

Come confrontare i costi reali: Brasatura vs. Saldatura

Per comprendere l'economia, è necessario guardare oltre il processo stesso e analizzare l'intero flusso di lavoro di produzione. Il costo è determinato da tre fattori principali: manodopera, materiali e post-elaborazione.

Fattore 1: Costi di manodopera ed energia

La brasatura richiede generalmente meno calore ed energia rispetto alla saldatura. I metalli di base non vengono fusi, solo il metallo d'apporto, con conseguente significativo risparmio energetico per giunto.

Questa minore richiesta di temperatura significa anche che il processo può essere più veloce. In molti casi, specialmente con la brasatura in forno, centinaia o migliaia di pezzi possono essere uniti contemporaneamente.

Inoltre, la brasatura è spesso più facile da automatizzare e può essere eseguita da operatori con una formazione meno specializzata rispetto a un saldatore certificato, portando a costi di manodopera diretti inferiori.

Fattore 2: Costi dei materiali di base e d'apporto

I materiali d'apporto per saldatura sono tipicamente a base di acciaio e sono relativamente economici. I metalli d'apporto per brasatura, in particolare quelli contenenti argento, possono essere significativamente più costosi per libbra.

Tuttavia, la brasatura eccelle nell'unire metalli dissimili (ad esempio, rame con acciaio), cosa che può essere difficile o impossibile da saldare. In questi casi, la brasatura è l'unica opzione economicamente vantaggiosa.

Poiché la brasatura non fonde i metalli di base, è anche ideale per unire sezioni metalliche molto sottili senza distorsioni o bruciature, riducendo i tassi di scarto e lo spreco di materiale.

Fattore 3: Costi di finitura e ispezione

Le giunzioni saldate richiedono spesso operazioni secondarie estese e costose. Queste includono molatura, levigatura e raddrizzatura per correggere la distorsione causata dall'elevato calore.

Le giunzioni brasate sono tipicamente lisce, pulite e ordinate come formate. Richiedono poca o nessuna finitura post-processo, il che elimina un costo importante e un collo di bottiglia nella produzione. Questo è uno dei vantaggi economici più significativi, ma spesso trascurati, della brasatura.

Comprendere i compromessi

Scegliere un metodo di giunzione basandosi solo sul costo è un errore. I requisiti tecnici del prodotto finale sono fondamentali.

Quando la saldatura è la scelta migliore

La saldatura crea una singola struttura metallurgica fusa. Per applicazioni che richiedono la massima resistenza del giunto o prestazioni in ambienti a temperature molto elevate, la saldatura è spesso l'unica scelta adatta.

Se si sta eseguendo una semplice riparazione o fabbricando un articolo unico, il costo di installazione inferiore di un processo di saldatura di base può essere più economico rispetto all'approvvigionamento di materiali e attrezzature per brasatura.

Limitazioni della brasatura

La limitazione principale della brasatura è la temperatura di servizio del pezzo finale. Il giunto brasato si romperà se riscaldato vicino al punto di fusione del metallo d'apporto.

Sebbene resistente, un giunto brasato non è tipicamente forte quanto un giunto saldato correttamente eseguito perché si basa sull'adesione tra il metallo d'apporto e i metalli di base piuttosto che su una fusione completa.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il processo più economico, valuta l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume e una finitura minima: La brasatura è quasi sempre più conveniente grazie alla sua velocità, al potenziale di automazione e all'eliminazione delle operazioni secondarie.

- Se il tuo obiettivo principale è la massima resistenza del giunto e le prestazioni ad alta temperatura: La saldatura è la scelta necessaria e corretta, e il suo costo potenziale più elevato è giustificato dai requisiti di prestazione.

- Se il tuo obiettivo principale è unire metalli dissimili o parti a parete sottile: La brasatura fornisce una soluzione affidabile e a bassa distorsione che è spesso più economica rispetto a procedure di saldatura specializzate.

In definitiva, comprendere il costo totale di produzione, dalla preparazione iniziale al pezzo finito, è la chiave per prendere la decisione più redditizia.

Tabella riassuntiva:

| Fattore | Brasatura | Saldatura |

|---|---|---|

| Costo manodopera | Inferiore (automazione più facile, meno formazione) | Superiore (richiede saldatori certificati) |

| Costo energia | Inferiore (meno calore richiesto) | Superiore (metalli di base fusi) |

| Costo materiale | I metalli d'apporto possono essere costosi | I materiali d'apporto sono generalmente più economici |

| Costo finitura | Minimo o nullo (giunti puliti) | Elevato (necessaria molatura, raddrizzatura) |

| Ideale per | Alto volume, metalli dissimili, sezioni sottili | Massima resistenza, applicazioni ad alta temperatura |

Hai bisogno di aiuto per scegliere il giusto processo di giunzione metallica per il tuo laboratorio o linea di produzione? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratorio che ottimizzano il tuo flusso di lavoro e riducono i costi. Che tu stia brasando o saldando, le nostre soluzioni garantiscono precisione ed efficienza. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di giunzione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura