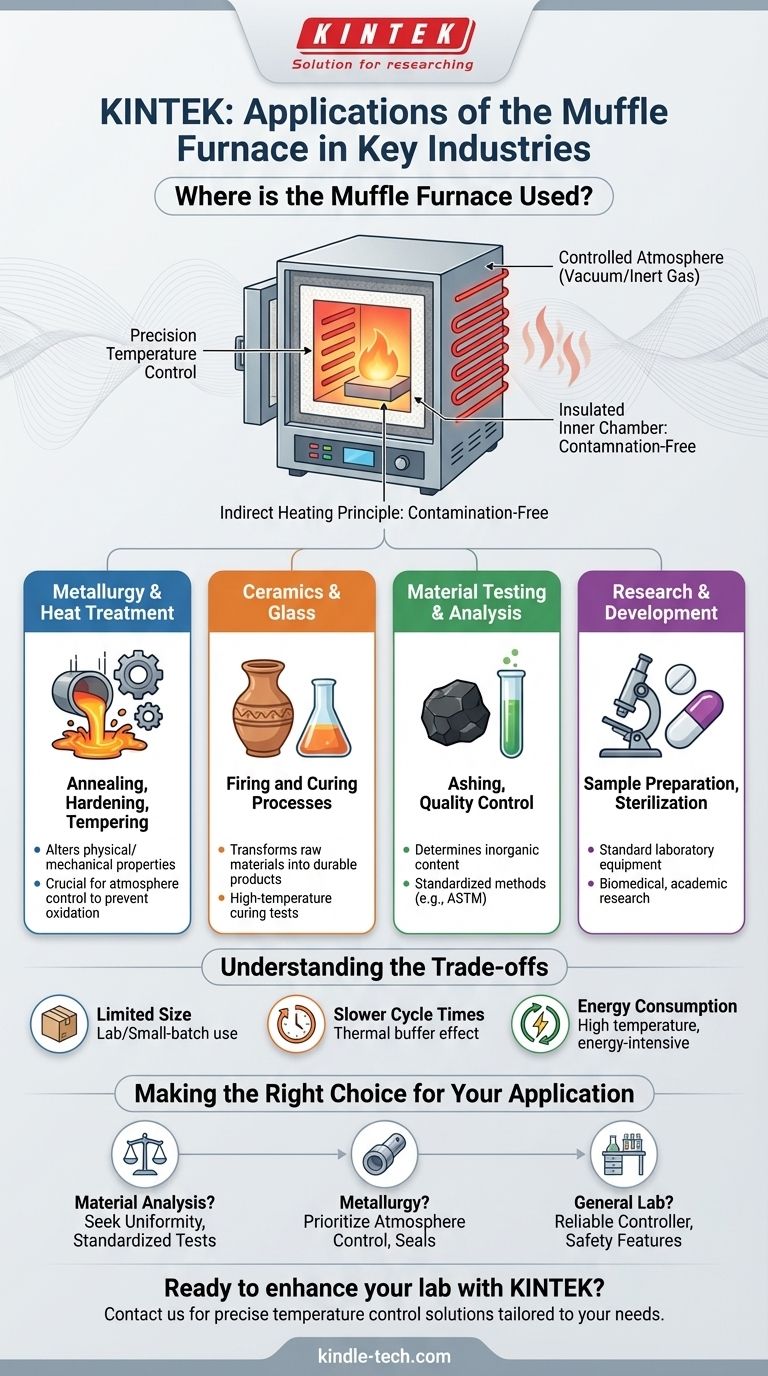

Fondamentalmente, il forno a muffola è uno strumento critico in qualsiasi campo che richieda un trattamento termico ad alta temperatura e controllato. Le sue applicazioni sono eccezionalmente ampie, spaziando in settori come la metallurgia, la ceramica, la scienza dei materiali e l'analisi chimica. Lo troverai utilizzato in settori che vanno dall'energia elettrica e petrolchimica alla ricerca biomedica e all'agricoltura.

Il valore del forno a muffola deriva dalla sua funzione principale: fornire un ambiente ad alta temperatura, precisamente controllato, isolato dai contaminanti del combustibile e della combustione. Questo semplice principio lo rende uno strumento indispensabile per la prova dei materiali, il trattamento termico e la preparazione dei campioni in innumerevoli domini scientifici e industriali.

Cosa rende un forno a muffola così versatile?

L'ampia adozione del forno a muffola non è dovuta a un singolo caso d'uso, ma piuttosto al suo design fondamentale che serve a diverse funzioni critiche.

Il principio del riscaldamento indiretto

Il nome "muffola" si riferisce alla caratteristica principale del design del forno: una camera interna isolata che contiene il campione.

Questa camera viene riscaldata dall'esterno tramite elementi riscaldanti. Il campione non entra mai in contatto diretto con la fonte di calore, il che previene la contaminazione da sottoprodotti della combustione. Ciò garantisce l'integrità del materiale in lavorazione.

Controllo preciso della temperatura

Come notano i riferimenti, questi forni sono dotati di termocoppie e controllori sofisticati. Ciò consente cicli di temperatura estremamente precisi e ripetibili.

Questo livello di controllo è imprescindibile per la ricerca scientifica e il controllo qualità, dove i processi devono essere standardizzati per produrre risultati affidabili.

Creazione di un'atmosfera controllata

Poiché la camera è sigillata, gli utenti possono spesso modificare l'atmosfera interna. Ciò può comportare la creazione di un vuoto o l'introduzione di gas specifici come azoto o argon.

Questa capacità è essenziale in metallurgia per processi come la ricottura o la brasatura, dove l'ossigeno reagirebbe e danneggerebbe il metallo.

Applicazioni chiave in tutti i settori

Comprendere la funzione principale del calore pulito e controllato ci permette di capire perché il forno a muffola sia essenziale in così tanti campi apparentemente non correlati.

Prove e analisi dei materiali

In settori come il carbone, il cemento e i prodotti petrolchimici, il forno è uno strumento fondamentale per il controllo qualità. Viene comunemente utilizzato per l'incenerimento (ashing), un processo in cui un campione viene bruciato ad alte temperature per determinarne il contenuto inorganico.

Trattamento termico dei metalli

L'industria metallurgica si affida pesantemente ai forni a muffola per trattare le parti metalliche al fine di alterarne le proprietà fisiche e meccaniche. I processi comuni includono la ricottura (ammorbidimento), la tempra e la bonifica (aumento della tenacità).

Processi di cottura e polimerizzazione

Nelle industrie della ceramica e del vetro, i forni vengono utilizzati per cuocere i materiali, trasformandoli da uno stato grezzo in un prodotto finale duro e durevole. Nell'industria delle vernici e dei rivestimenti, possono essere utilizzati per test di polimerizzazione ad alta temperatura.

Ricerca e sviluppo

Per la ricerca farmaceutica, biomedica e accademica, il forno a muffola è un'attrezzatura di laboratorio standard. Viene utilizzato per tutto, dalla sterilizzazione delle attrezzature alla preparazione dei campioni per l'analisi chimica.

Comprendere i compromessi

Sebbene incredibilmente utile, il forno a muffola non è la soluzione per ogni applicazione di riscaldamento. L'obiettività richiede di riconoscerne i limiti.

Dimensioni della camera limitate

La maggior parte dei forni a muffola sono progettati per uso di laboratorio o per piccole produzioni. Generalmente non sono adatti per la produzione di massa o la lavorazione di componenti molto grandi, dove sono richiesti forni industriali più grandi.

Tempi di ciclo più lenti

La "muffola" che protegge il campione agisce anche come tampone termico. Ciò può comportare velocità di riscaldamento e raffreddamento più lente rispetto ai forni a fuoco diretto, aumentando potenzialmente il tempo di processo.

Consumo energetico

Raggiungere e mantenere temperature che possono superare i 1000°C (1800°F) è un processo ad alta intensità energetica. Il costo operativo, in particolare per un uso frequente o prolungato, può essere un fattore significativo.

Fare la scelta giusta per la tua applicazione

Per selezionare lo strumento giusto, devi prima definire il tuo obiettivo. Diverse applicazioni danno priorità a diverse caratteristiche.

- Se il tuo obiettivo principale è l'analisi dei materiali (es. incenerimento): Cerca un forno con uniformità di temperatura certificata e un controllore in grado di seguire accuratamente i metodi di prova standardizzati (come quelli ASTM).

- Se il tuo obiettivo principale è il trattamento termico metallurgico: Dai priorità a un forno con porte e guarnizioni che consentano il controllo dell'atmosfera per prevenire l'ossidazione.

- Se il tuo obiettivo principale è la ricerca di laboratorio generale: Un modello da banco versatile con un controllore digitale affidabile e robuste caratteristiche di sicurezza è la scelta più pratica.

Comprendendo la sua funzione principale di fornire calore pulito e controllato, puoi identificare il ruolo critico del forno a muffola in quasi ogni campo tecnico.

Tabella riassuntiva:

| Settore | Applicazione principale | Funzione chiave |

|---|---|---|

| Prove sui materiali | Incenerimento, Controllo Qualità | Determina il contenuto inorganico dei campioni |

| Metallurgia | Ricottura, Tempra | Altera le proprietà fisiche/meccaniche dei metalli |

| Ceramica e Vetro | Cottura | Trasforma le materie prime in prodotti durevoli |

| Ricerca e Sviluppo | Preparazione campioni, Sterilizzazione | Supporta laboratori farmaceutici e accademici |

Pronto a migliorare le capacità del tuo laboratorio con un forno a muffola affidabile?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze industriali. Che tu sia nel campo della scienza dei materiali, della metallurgia o dell'analisi chimica, i nostri forni a muffola offrono il controllo preciso della temperatura e l'ambiente privo di contaminazioni necessari per risultati accurati.

Contattaci oggi per discutere la tua applicazione e scoprire la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la verifica della temperatura del forno a muffola? Garantire una lavorazione termica accurata

- Perché il punto di fusione è diverso per sostanze diverse? Il Ruolo Chiave della Forza del Legame

- Perché è importante temprare l'acciaio? Per ottenere resistenza superiore e resistenza all'usura

- Cosa controlla il punto di fusione? La gerarchia delle forze dai legami ionici alle attrazioni intermolecolari

- Dove viene utilizzato un forno a muffola? Essenziale per la lavorazione pulita ad alta temperatura