Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo utilizzato per creare film sottili solidi ad alta purezza e ad alte prestazioni a partire da un gas. Implica l'introduzione di gas precursori volatili in una camera di reazione, che poi si decompongono e reagiscono sulla superficie di un substrato riscaldato per formare il rivestimento materiale desiderato, atomo per atomo.

La deposizione chimica da vapore non è un semplice metodo di rivestimento; è una tecnica di produzione di precisione. Controllando attentamente la chimica dei gas, la temperatura e la pressione, è possibile costruire un film solido con una composizione, una struttura e uno spessore altamente specifici direttamente su una superficie.

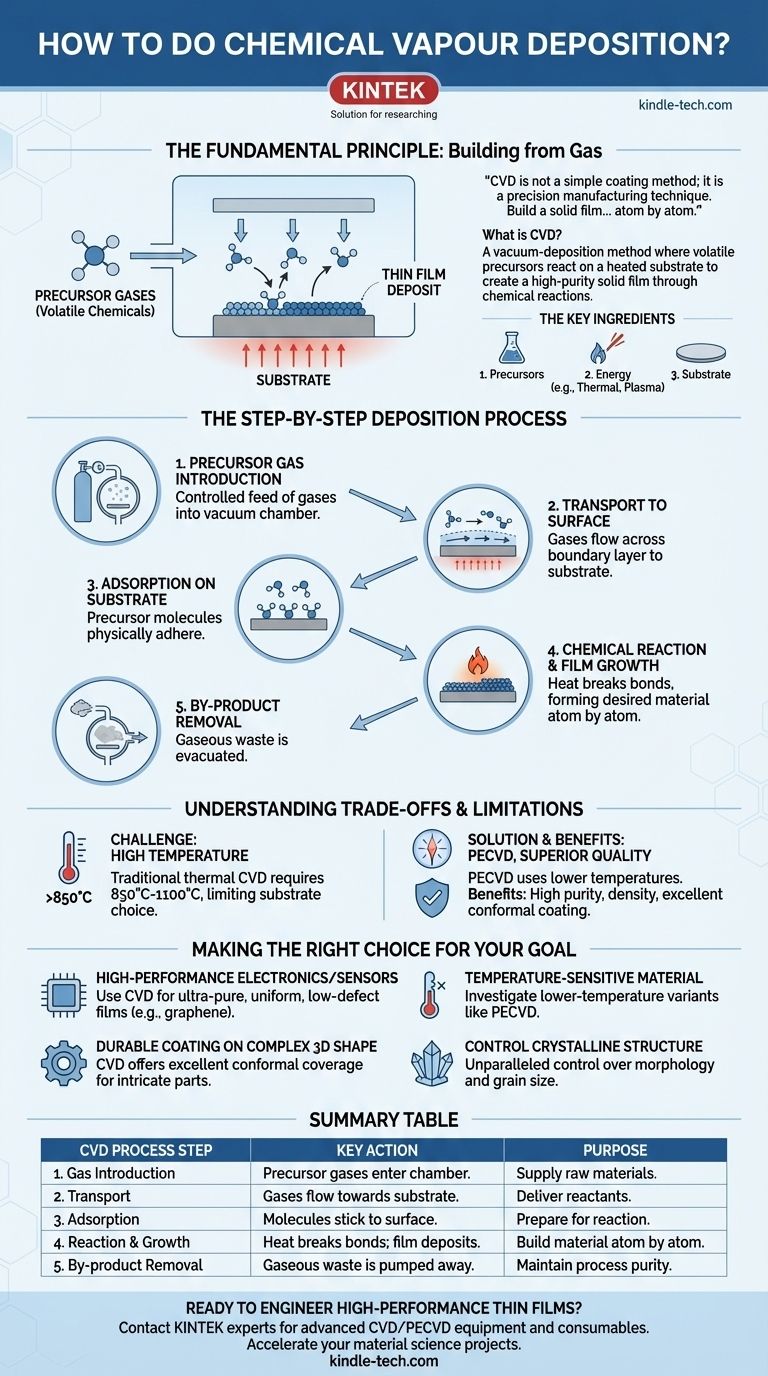

Il Principio Fondamentale: Costruire dal Gas

Cos'è la CVD?

La deposizione chimica da vapore è un metodo di deposizione sotto vuoto in cui un substrato viene esposto a uno o più precursori chimici volatili. Questi precursori reagiscono o si decompongono sulla superficie del substrato, che è tipicamente riscaldata, per produrre il deposito di film sottile desiderato.

A differenza della deposizione fisica da vapore (PVD), che è come uno spruzzo fisico di materiale, la CVD è un processo chimico. Il film finale è un nuovo materiale creato da reazioni chimiche al momento della deposizione.

Gli Ingredienti Chiave

Ogni processo CVD richiede tre componenti fondamentali:

- Precursori: Gas o liquidi volatili che contengono gli elementi che si desidera depositare.

- Energia: Tipicamente calore elevato (energia termica) per guidare le reazioni chimiche. Si possono usare anche laser o plasma.

- Substrato: Il materiale o l'oggetto su cui viene fatto crescere il film.

Il Processo di Deposizione Passo Passo

Il processo CVD è una sequenza di eventi attentamente orchestrata che avviene a livello microscopico.

Passo 1: Introduzione del Gas Precursore

Il processo inizia alimentando quantità precisamente controllate di uno o più gas precursori in una camera di reazione a bassa pressione o sotto vuoto.

Passo 2: Trasporto alla Superficie

Questi gas fluiscono verso il substrato riscaldato. Man mano che si avvicinano alla superficie calda, si forma uno strato di gas statico noto come strato limite, che le specie reattive devono attraversare per raggiungere il substrato.

Passo 3: Adsorbimento sul Substrato

Una volta che le molecole di gas precursore raggiungono il substrato, aderiscono fisicamente alla superficie. Questo processo è chiamato adsorbimento.

Passo 4: Reazione Chimica e Crescita del Film

Il calore del substrato fornisce l'energia necessaria per rompere i legami chimici nelle molecole precursore. Ciò innesca reazioni superficiali eterogenee, causando la deposizione del materiale solido desiderato e la formazione di un film in crescita. Le molecole possono diffondersi sulla superficie per trovare siti di nucleazione stabili prima di bloccarsi.

Passo 5: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti gassosi che non sono più necessari. Queste molecole si staccano dalla superficie (desorbimento), diffondono nuovamente attraverso lo strato limite e vengono rimosse dalla camera dal flusso di gas del sistema di vuoto.

Comprendere i Compromessi e i Limiti

Nessun processo è perfetto. Comprendere i compromessi della CVD è fondamentale per la sua applicazione di successo.

La Sfida Principale: Alta Temperatura

La CVD termica tradizionale richiede spesso temperature molto elevate, tipicamente tra 850°C e 1100°C. Questo calore elevato può danneggiare o persino fondere molti materiali substrato potenziali, limitando gravemente la sua applicazione.

Mitigare il Calore: CVD a Temperatura più Bassa

Per superare questa limitazione, sono state sviluppate delle varianti. La CVD potenziata al plasma (PECVD) o le tecniche assistite da laser possono guidare le reazioni chimiche necessarie a temperature molto più basse, rendendo il processo compatibile con una gamma più ampia di substrati.

Il Vantaggio: Qualità del Film Superiore

Il vantaggio principale ottenuto da questa complessità è una qualità del film eccezionale. I film CVD sono noti per la loro elevata purezza e densità.

Inoltre, poiché la deposizione avviene da una fase gassosa, la CVD offre eccellenti capacità di rivestimento conforme (o "avvolgente"), rivestendo uniformemente superfici complesse e non piatte.

Il Potere del Controllo

Il vero potere della CVD risiede nella sua controllabilità. Regolando parametri come i tassi di flusso del gas, la temperatura e la pressione, è possibile personalizzare con precisione le proprietà del film. Ciò include la sua composizione chimica, la struttura cristallina, la dimensione dei grani e lo spessore finale. Questo livello di controllo è ciò che rende la CVD un metodo leader per la produzione di materiali avanzati come il grafene di alta qualità per l'elettronica e i sensori.

Fare la Scelta Giusta per il Tuo Obiettivo

Per decidere se la CVD è l'approccio giusto, allinea le sue capacità con il tuo obiettivo principale.

- Se il tuo obiettivo principale sono l'elettronica o i sensori ad alte prestazioni: La CVD è una scelta leader per creare i film ultra-puri, uniformi e a basso difetto (come il grafene) richiesti per queste applicazioni.

- Se devi rivestire un materiale sensibile alla temperatura: La CVD termica standard non è adatta, ma dovresti indagare varianti a temperatura più bassa come la PECVD.

- Se hai bisogno di un rivestimento durevole o funzionale su una forma 3D complessa: L'eccellente copertura conforme della CVD lo rende un forte candidato per migliorare la durezza, l'attrito o le proprietà termiche su parti intricate.

- Se devi controllare la struttura cristallina del tuo film: La CVD offre un controllo senza pari sulla morfologia e sulla dimensione dei grani del deposito, rendendola ideale per creare fasi materiali specifiche.

In definitiva, la deposizione chimica da vapore è un potente strumento per ingegnerizzare materiali con precisione su scala atomica.

Tabella Riassuntiva:

| Passaggio del Processo CVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione del Gas | I gas precursori entrano nella camera di reazione. | Fornire le materie prime per il film. |

| 2. Trasporto | I gas fluiscono verso il substrato riscaldato. | Portare i reagenti alla superficie. |

| 3. Adsorbimento | Le molecole aderiscono alla superficie del substrato. | Preparare per la reazione chimica. |

| 4. Reazione e Crescita | Il calore rompe i legami; si deposita il film solido. | Costruire il materiale desiderato atomo per atomo. |

| 5. Rimozione dei Sottoprodotti | I prodotti di scarto gassosi vengono aspirati. | Mantenere la purezza e l'efficienza del processo. |

Pronto a ingegnerizzare film sottili ad alte prestazioni con precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per i processi di deposizione chimica da vapore (CVD) e deposizione chimica da vapore potenziata al plasma (PECVD). Sia che tu stia sviluppando elettronica di prossima generazione, rivestimenti durevoli per parti 3D complesse o materiali di elevata purezza per la ricerca, la nostra esperienza e i nostri prodotti affidabili supportano i tuoi obiettivi per una qualità del film superiore, una copertura conforme e un controllo preciso.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare i tuoi progetti di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un sistema CVD per il trattamento delle acque con CNT? Ottenere una precisione superiore dei nano-adsorbenti

- Qual è la funzione della rettifica del substrato WC-Co con polvere di diamante prima dell'HFCVD? Ottenere una nucleazione del film superiore

- Perché la CVD è il metodo più efficiente per la preparazione del grafene? Sblocca la produzione di materiali scalabile e di alta qualità

- Perché la deposizione fisica da vapore viene condotta in alto vuoto? Per garantire purezza e prestazioni

- Qual è il principio di funzionamento della tecnica di deposizione fisica da vapore (PVD)? Una guida ai film sottili ad alte prestazioni

- Qual è la funzione di un recipiente di reazione con umidità controllata nella CVD? Crescita di nanofilamenti di silicone master

- Come il meccanismo proposto per la formazione del diamante sfida la comprensione convenzionale? | Innovazione CVD

- Qual è il processo generale di deposizione chimica da vapore (CVD)? Padronanza della crescita di film sottili ad alte prestazioni