In linea di principio, non esiste un limite massimo allo spessore del metallo che si può brasare. Il vero fattore limitante non è la dimensione del metallo stesso, ma la vostra capacità di fornire calore sufficiente e uniforme a tutta l'area della giunzione. Il successo dipende dalla capacità di superare l'immenso effetto di dissipazione termica di un componente spesso per portare la giunzione alla corretta temperatura di brasatura.

La sfida della brasatura di metalli spessi non è lo spessore del materiale, ma la sua massa termica. Il vostro successo è determinato interamente dalla capacità del vostro metodo di riscaldamento di superare questo dissipatore di calore e di raggiungere una temperatura uniforme su tutta la giunzione per un corretto flusso del metallo d'apporto.

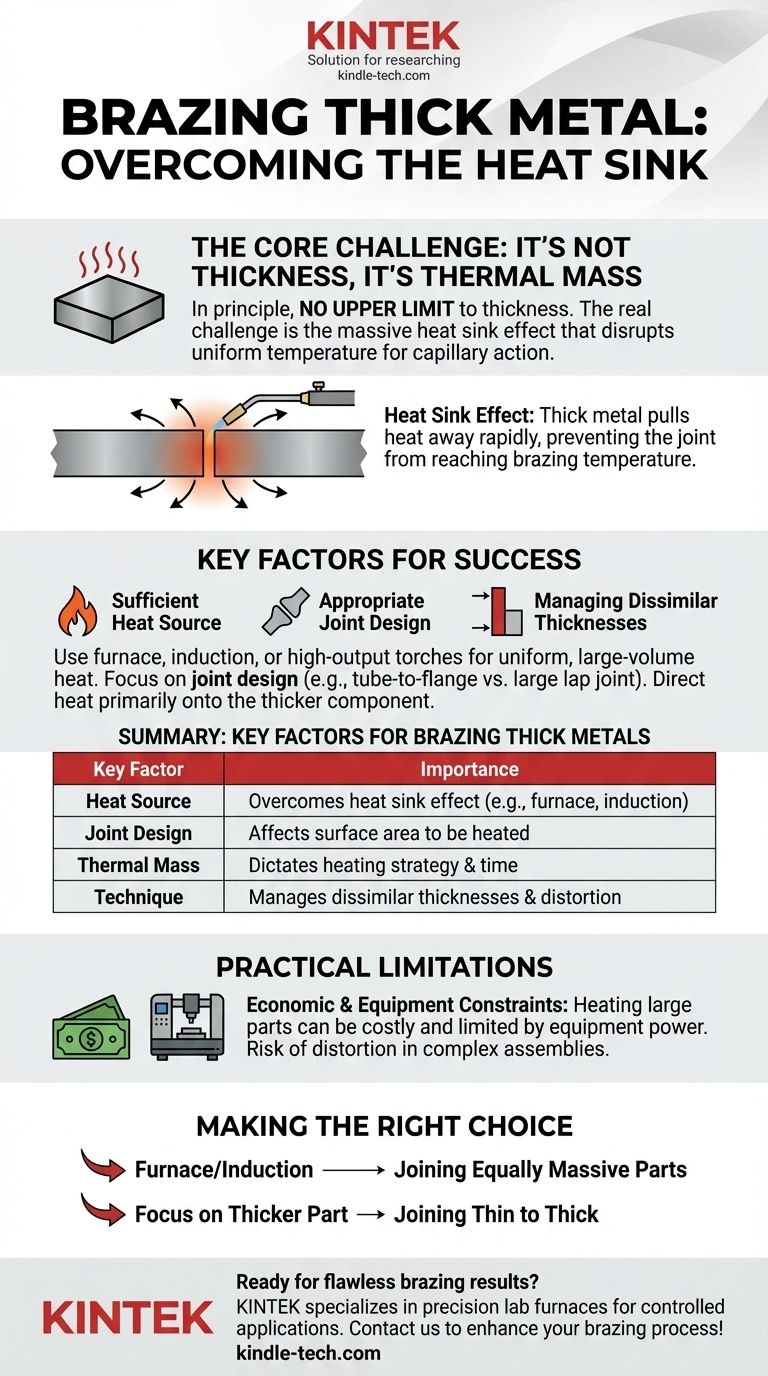

Perché la Massa, Non lo Spessore, È la Vera Sfida

La brasatura opera sul principio dell'azione capillare, in cui il metallo d'apporto fuso viene aspirato nello stretto spazio tra due metalli di base. Affinché ciò funzioni correttamente, l'intera area della giunzione deve trovarsi a una temperatura uniforme leggermente superiore al punto di fusione del metallo d'apporto. I materiali spessi interrompono questo processo a causa della loro capacità di assorbire e condurre il calore lontano dalla giunzione.

L'Effetto Dissipatore di Calore (Heat Sink Effect)

Un pezzo di metallo spesso agisce come un massiccio dissipatore di calore. Assorbe rapidamente l'energia termica dal punto di applicazione del calore.

Se la vostra fonte di calore (come una torcia) non riesce a fornire calore più velocemente di quanto il metallo lo disperda, non raggiungerete mai la temperatura di brasatura richiesta all'interfaccia della giunzione.

La Necessità di una Temperatura Uniforme

Affinché l'azione capillare funzioni, entrambi i pezzi di metallo che formano la giunzione devono essere alla temperatura corretta.

Se un pezzo è caldo e l'altro è troppo freddo, il metallo d'apporto si scioglierà e si legherà al lato caldo, ma non riuscirà a bagnare o fluire sul lato freddo, con conseguente giunzione incompleta e debole.

Il Pericolo dei Gradienti Termici

Riscaldare un punto localizzato su una piastra molto spessa crea un ripido gradiente termico—una netta differenza di temperatura tra la zona calda e il metallo freddo circostante.

Ciò può causare un flusso non uniforme del metallo d'apporto e, in alcuni materiali, può introdurre notevoli tensioni interne che possono portare a deformazioni o crepe durante il raffreddamento.

Fattori Chiave per la Brasatura di Sezioni Spesse

Brasare con successo componenti spessi è una questione di controllo del calore. Ciò richiede un'attenta considerazione dell'attrezzatura, della progettazione della giunzione e della tecnica.

Fonte e Metodo di Calore Sufficienti

Una piccola torcia portatile è inadeguata per sezioni spesse. È necessario un metodo in grado di fornire un grande volume di calore in modo uniforme.

I metodi efficaci includono la brasatura in forno, in cui l'intero assemblaggio viene riscaldato lentamente in un'atmosfera controllata, o la riscaldamento a induzione, che utilizza campi magnetici per generare calore direttamente e rapidamente all'interno dei pezzi. È possibile utilizzare anche configurazioni di torce grandi e multi-testa per un riscaldamento localizzato ad alta potenza.

Progettazione della Giunzione Appropriata

La progettazione della giunzione è fondamentale. Una giunzione a sovrapposizione tra due piastre spesse richiede il riscaldamento di un'area superficiale molto ampia.

Al contrario, brasare un tubo di piccolo diametro in una flangia spessa è più gestibile, poiché è possibile concentrare il calore sul componente flangia più massiccio.

Gestione degli Spessori Dissimili

Uno scenario comune e impegnativo è la brasatura di un componente sottile a uno spesso. La chiave è dirigere la maggior parte del calore sulla parte più spessa.

Riscaldando prima e in modo più aggressivo il dissipatore di calore più grande, si consente al suo temperatura di aumentare. La parte sottile raggiungerà la temperatura molto più rapidamente con solo il calore residuo, impedendole di surriscaldarsi mentre la parte spessa recupera.

Comprensione dei Limiti Pratici

Sebbene teoricamente possibile, la brasatura di sezioni estremamente spesse presenta compromessi pratici ed economici che devono essere considerati.

Fattibilità Economica

Riscaldare un componente molto grande, di diverse tonnellate, in un forno per diverse ore può essere tecnicamente possibile, ma può essere proibitivamente costoso in termini di energia e tempo.

A una certa scala, i processi di saldatura diventano spesso una scelta più pratica ed economica per unire sezioni massicce.

Vincoli Attrezzature

Le vostre capacità sono in ultima analisi limitate dalle vostre attrezzature. La dimensione del vostro forno, la potenza della vostra bobina a induzione o l'uscita delle vostre torce definiranno il limite superiore pratico di ciò che potete brasare con successo.

Rischio di Deformazione

I significativi cicli termici necessari per riscaldare e raffreddare parti massicce possono portare a deformazioni e distorsioni, specialmente in assemblaggi complessi. Questo rischio deve essere valutato e gestito attraverso un supporto adeguato e velocità di raffreddamento controllate.

Fare la Scelta Giusta per il Vostro Obiettivo

Per determinare se la brasatura è l'approccio giusto per la vostra applicazione con sezioni spesse, considerate il vostro obiettivo principale e i componenti coinvolti.

- Se il vostro obiettivo principale è unire due parti ugualmente massicce: La vostra migliore opzione è un metodo che fornisce calore avvolgente, come la brasatura in forno o a induzione, per garantire un aumento di temperatura lento e uniforme su tutto l'assemblaggio.

- Se il vostro obiettivo principale è unire una parte sottile a una parte spessa: Concentrate la vostra fonte di calore sul componente più spesso, permettendogli di agire come serbatoio di calore principale, e lasciate che la parte sottile si riscaldi tramite conduzione ed energia ambientale.

- Se il vostro obiettivo principale è valutare la brasatura rispetto alla saldatura: Considerate le proprietà richieste della giunzione, il potenziale di deformazione e il costo totale dell'operazione, inclusi il tempo di riscaldamento e l'utilizzo delle attrezzature.

In definitiva, la brasatura riuscita riguarda meno lo spessore del metallo e più la gestione intelligente dell'energia termica.

Tabella Riassuntiva:

| Fattore Chiave | Importanza per la Brasatura di Metalli Spessi |

|---|---|

| Fonte di Calore | Determina se è possibile superare l'effetto dissipatore di calore (es. forno, induzione). |

| Progettazione della Giunzione | Influenza l'area superficiale che deve essere riscaldata uniformemente. |

| Massa Termica | La vera sfida; detta la strategia di riscaldamento e il tempo. |

| Tecnica | Cruciale per gestire spessori dissimili e prevenire deformazioni. |

Pronto a ottenere risultati di brasatura impeccabili sui vostri componenti a sezione spessa? L'attrezzatura giusta è fondamentale per gestire la massa termica e garantire un riscaldamento uniforme. KINTEK è specializzata in forni da laboratorio di precisione e sistemi di riscaldamento ideali per applicazioni di brasatura controllata. I nostri esperti possono aiutarvi a scegliere la soluzione perfetta per le vostre specifiche sfide di giunzione dei metalli. Contattateci oggi stesso per discutere come possiamo migliorare il vostro processo di brasatura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali sono i problemi con il trattamento termico? Evitare distorsioni, crepe e difetti superficiali

- Qual è la funzione di un forno di prova ad alta temperatura nei test sull'acciaio RAFM? Replica le condizioni del reattore nucleare

- Perché la temperatura finale di sinterizzazione è importante? La chiave per componenti robusti e precisi

- Perché è necessario processare i campioni in un forno sottovuoto prima della sputtering? Garantire purezza e adesione del rivestimento

- Da cosa è indicato un giunto brasato surriscaldato? Segni di un processo di brasatura fallito

- Come facilita un forno ad arco per fusione la sintesi di laboratorio di Ce4Sb3 e Ce2Sb? Sintesi di precisione ad alta temperatura.

- Perché forni chiusi ad alta temperatura e essiccatori sotto vuoto sono essenziali per il pre-trattamento delle materie prime dei sali eutettici?

- Quali sono i vantaggi dei processi di trattamento termico? Spiegare. Migliorare la resistenza e le prestazioni del materiale