In sintesi, non esiste uno spessore standard unico per il rivestimento di un forno a induzione. Lo spessore richiesto è una decisione ingegneristica critica che varia significativamente in base alle dimensioni del forno, al tipo di metallo fuso e al materiale refrattario specifico utilizzato. È progettato per bilanciare sicurezza, efficienza e costi operativi.

Lo spessore del rivestimento di un forno a induzione non è una dimensione fissa, ma un compromesso calcolato. È progettato per garantire la massima sicurezza e durata del refrattario, riducendo al minimo la perdita di calore e il suo impatto sull'efficienza elettrica e sulla capacità del forno.

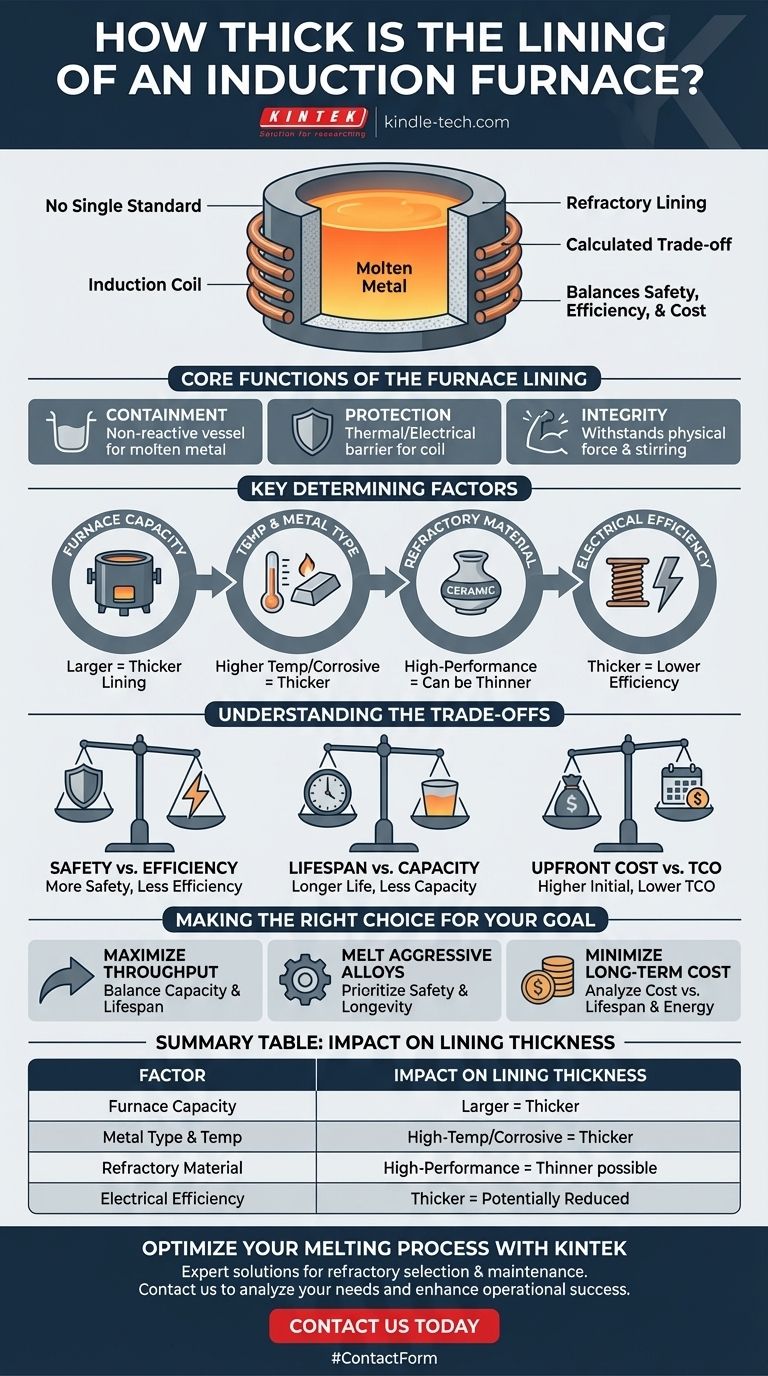

La funzione principale del rivestimento del forno

Il rivestimento, o refrattario, è probabilmente il componente più critico per il funzionamento sicuro ed efficiente di un forno a induzione. Il suo compito principale è fungere da crogiolo che contiene il metallo fuso intensamente caldo.

Contenimento del metallo fuso

La funzione più ovvia del rivestimento è quella di formare un recipiente non reattivo in grado di resistere a temperature estreme senza guastarsi. Una rottura nel rivestimento, nota come "metal breakout" (sforamento del metallo), è un evento catastrofico ed estremamente pericoloso.

Protezione della bobina a induzione

Il rivestimento crea una barriera termica ed elettrica tra il bagno di metallo fuso e la bobina a induzione in rame raffreddata ad acqua. Il contatto diretto tra il metallo e la bobina causerebbe un cortocircuito immediato e distruttivo.

Garanzia dell'integrità strutturale

Il rivestimento refrattario deve essere sufficientemente resistente per sopportare la forza fisica e il movimento costante del metallo fuso in circolazione, che viene agitato elettromagneticamente durante il processo di riscaldamento.

Fattori chiave che determinano lo spessore del rivestimento

Gli ingegneri determinano lo spessore ottimale del rivestimento analizzando diversi fattori interdipendenti. Una modifica di una variabile richiede una rivalutazione delle altre.

Capacità e dimensioni del forno

I forni più grandi, che contengono molte tonnellate di metallo fuso, esercitano una pressione fisica notevolmente maggiore sul rivestimento. Richiedono naturalmente una parete refrattaria più spessa e robusta per garantire l'integrità strutturale rispetto ai forni da laboratorio più piccoli.

Temperatura operativa e tipo di metallo

Il tipo di metallo determina la temperatura operativa richiesta e la sua corrosività chimica. La fusione di leghe ad alta temperatura come acciaio o acciaio inossidabile richiede un rivestimento più resistente e spesso più spesso rispetto alla fusione di metalli a temperatura più bassa come alluminio o zinco.

Proprietà del materiale refrattario

I refrattari moderni sono materiali ceramici specializzati (ad esempio, a base di silice, allumina, magnesia). Un refrattario ad alte prestazioni con isolamento termico e resistenza all'erosione superiori può consentire un design leggermente più sottile rispetto a un materiale di qualità inferiore e meno costoso.

Efficienza elettrica (accoppiamento della bobina)

Il forno a induzione funziona creando un campo magnetico nella bobina che induce corrente nella carica metallica. La distanza tra la bobina e il metallo, uno spazio occupato dal rivestimento, influisce sull'efficienza di questo trasferimento di energia. Un rivestimento più spesso aumenta questa distanza, il che può diminuire leggermente l'efficienza di accoppiamento elettrico.

Comprendere i compromessi

La scelta dello spessore del rivestimento è un atto di bilanciamento tra priorità in competizione. Comprendere questi compromessi è fondamentale per prendere la decisione giusta per una specifica applicazione.

Sicurezza vs. Efficienza elettrica

Un rivestimento più spesso fornisce un margine di sicurezza maggiore contro l'erosione e il potenziale sforamento del metallo. Tuttavia, all'aumentare dello spessore del rivestimento, aumenta la distanza tra la bobina e la carica metallica, il che può portare a una diminuzione marginale dell'efficienza elettrica e a una velocità di fusione più lenta.

Durata del rivestimento vs. Capacità del forno

A parità di dimensione del corpo del forno, un rivestimento refrattario più spesso riduce direttamente il volume interno disponibile per la carica metallica. Ciò significa che esiste un compromesso tra la longevità e la robustezza di un rivestimento spesso e la dimensione massima del lotto di uno più sottile.

Costo iniziale vs. Costo totale di proprietà

I materiali refrattari ad alte prestazioni che consentono rivestimenti più sottili ed efficienti sono generalmente più costosi inizialmente. Allo stesso modo, un rivestimento più spesso di qualsiasi materiale costa di più. Questo investimento iniziale deve essere valutato rispetto al costo totale di proprietà, inclusa la durata del rivestimento, il consumo energetico e il costo operativo dei tempi di inattività durante le procedure di rifacimento del rivestimento.

Fare la scelta giusta per il tuo obiettivo

La tua strategia ottimale per il rivestimento dipende interamente dal tuo obiettivo operativo principale.

- Se la tua priorità principale è massimizzare la produttività: Dai la precedenza a un design che bilanci una buona capacità del forno con una durata ragionevole del refrattario per ridurre al minimo la frequenza dei tempi di inattività per il rifacimento del rivestimento.

- Se la tua priorità principale è fondere leghe aggressive e ad alta temperatura: Dai la precedenza alla sicurezza e alla longevità scegliendo un refrattario robusto e di alta qualità, anche se ciò comporta una parete leggermente più spessa e un volume del forno ridotto.

- Se la tua priorità principale è ridurre al minimo i costi operativi a lungo termine: Conduci un'analisi approfondita del costo del refrattario rispetto alla durata prevista e all'efficienza energetica per trovare il costo totale di proprietà più basso, non solo il prezzo iniziale più basso.

In definitiva, determinare il corretto spessore del rivestimento del forno è un calcolo ingegneristico preciso, non una specifica generale.

Tabella riassuntiva:

| Fattore | Impatto sullo spessore del rivestimento |

|---|---|

| Capacità del forno | I forni più grandi richiedono rivestimenti più spessi per l'integrità strutturale. |

| Tipo di metallo e temperatura | Le leghe corrosive ad alta temperatura (es. acciaio) richiedono rivestimenti più spessi e robusti. |

| Materiale refrattario | I materiali ad alte prestazioni possono consentire progetti più sottili mantenendo la sicurezza. |

| Efficienza elettrica | I rivestimenti più spessi aumentano la distanza bobina-metallo, riducendo potenzialmente l'efficienza. |

Ottimizza il tuo processo di fusione con la giusta strategia di rivestimento del forno.

Il corretto spessore del rivestimento è fondamentale per la sicurezza, l'efficienza e la convenienza delle tue operazioni. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo, comprese soluzioni esperte per la manutenzione dei forni a induzione e la selezione dei refrattari. Il nostro team può aiutarti ad analizzare le tue esigenze specifiche, sia che tu stia fondendo leghe aggressive o dando priorità alla produttività, per garantire le massime prestazioni e valore.

Contattaci oggi stesso per discutere come possiamo supportare le applicazioni di fusione del tuo laboratorio e migliorare il successo operativo.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa