La potenza richiesta per un mulino a martelli non è un valore unico, ma un intervallo che va da appena 5 cavalli vapore (HP) per modelli su piccola scala o da laboratorio, a oltre 600 cavalli vapore (450 kW) per grandi unità industriali utilizzate nella bioraffinazione o nella macinazione di mangimi ad alto volume. Il consumo energetico finale è il risultato diretto del materiale da macinare, della dimensione finale desiderata delle particelle e della progettazione specifica del mulino e della sua portata.

L'intuizione più critica è che il consumo di potenza non è un attributo fisso del mulino stesso, ma una variabile dinamica determinata dal lavoro che gli viene richiesto di eseguire. Comprendere i fattori che guidano la richiesta di potenza è essenziale per dimensionare correttamente le attrezzature, controllare i costi operativi e ottimizzare l'intero processo.

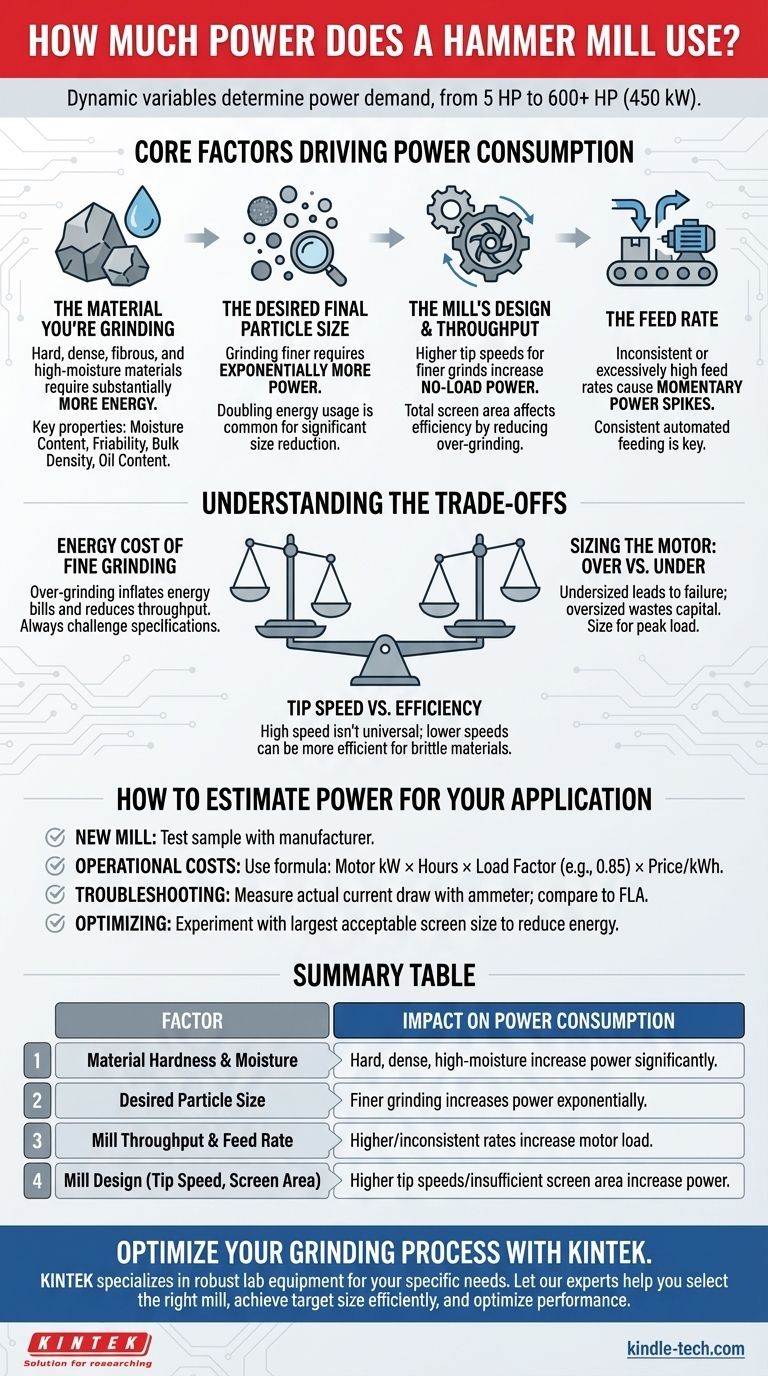

I fattori principali che determinano il consumo di potenza

Per stimare accuratamente i requisiti di potenza, è necessario guardare oltre la potenza nominale del motore del mulino e analizzare l'applicazione specifica. Il motore è dimensionato per gestire un carico potenziale, ma l'assorbimento effettivo di potenza è determinato dal compito da svolgere.

Il materiale che si sta macinando

Le caratteristiche del materiale in ingresso sono il fattore più significativo. I materiali duri, densi e fibrosi richiedono molta più energia per essere scomposti rispetto a quelli morbidi e friabili.

Le proprietà chiave includono il contenuto di umidità, la friabilità (con quanta facilità si frantuma), la densità apparente e il contenuto di olio. Macinare mais ad alto contenuto di umidità, ad esempio, consumerà molta più potenza che macinare orzo secco e fragile.

La dimensione finale desiderata delle particelle

La relazione tra la dimensione delle particelle e l'energia non è lineare. Macinare fino a una dimensione delle particelle più fine richiede una potenza esponenzialmente maggiore.

Ciò è dovuto al fatto che si sta creando un'area superficiale totale notevolmente maggiore. Ridurre la dimensione delle particelle da 800 micron a 400 micron può facilmente raddoppiare il consumo energetico per tonnellata di prodotto, poiché il materiale deve trascorrere più tempo nella camera di macinazione venendo colpito dai martelli.

Il design del mulino e la portata

Le caratteristiche fisiche di un mulino influenzano direttamente la sua efficienza e il fabbisogno energetico. Il diametro del rotore e la velocità periferica (la velocità con cui viaggiano le punte dei martelli) sono fattori di progettazione primari.

Velocità periferiche più elevate generalmente portano a macinazioni più fini e a una maggiore portata, ma aumentano anche il consumo di potenza a vuoto e accelerano l'usura di martelli e schermi. L'area totale dello schermo gioca anch'essa un ruolo; una maggiore area dello schermo consente una evacuazione più efficiente delle particelle di dimensioni corrette, riducendo l'energia sprecata per la sovra-macinazione.

Il tasso di alimentazione

La velocità con cui si introduce il materiale nel mulino influisce direttamente sul carico del motore. Un tasso di alimentazione incoerente o eccessivamente elevato può causare picchi di potenza momentanei, potenzialmente facendo scattare gli interruttori.

Un sistema di alimentazione correttamente automatizzato che mantiene un carico motore costante è fondamentale sia per l'efficienza energetica sia per massimizzare la capacità di portata del mulino.

Comprendere i compromessi

La scelta e l'utilizzo di un mulino a martelli implicano il bilanciamento di obiettivi contrastanti. Concentrarsi su una metrica, come la potenza, senza considerare le altre può portare a risultati scadenti.

Il costo energetico della macinazione fine

Un errore comune e costoso è macinare il materiale più finemente di quanto richiesto dal processo a valle. Ciò aumenta inutilmente le bollette energetiche e riduce la portata complessiva.

Metti sempre in discussione la specifica della dimensione delle particelle. Un leggero aumento della dimensione delle particelle accettabile è spesso la leva più grande che puoi azionare per ridurre i costi operativi.

Dimensionamento del motore: troppo grande rispetto a troppo piccolo

Un motore sottodimensionato è un punto critico di guasto. Sarà costantemente sotto sforzo, si surriscalderà e alla fine si brucerà o farà scattare la protezione da sovraccarico, causando costosi tempi di inattività.

Al contrario, un motore palesemente sovradimensionato rappresenta una spesa in conto capitale sprecata e funziona in modo inefficiente a carichi parziali, aumentando leggermente il costo energetico per tonnellata. Il motore dovrebbe essere dimensionato per gestire il carico di picco del materiale più impegnativo che si prevede di lavorare.

Velocità periferica rispetto all'efficienza

Sebbene le alte velocità periferiche possano migliorare l'azione di macinazione per alcuni materiali, non sono una soluzione universale. Per i materiali fragili e facili da macinare, una velocità periferica inferiore può essere più efficiente dal punto di vista energetico e comporterà sempre costi di usura e manutenzione inferiori. La velocità periferica ottimale dipende dal materiale.

Come stimare la potenza per la tua applicazione

Utilizza queste linee guida per tradurre i principi sopra esposti in una decisione pratica per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è dimensionare un nuovo mulino: Non tirare a indovinare. Fornisci un campione del tuo materiale a un produttore per i test. Possono fornirti una raccomandazione precisa basata sulla portata richiesta e sulla dimensione target delle particelle.

- Se il tuo obiettivo principale è stimare i costi operativi: Utilizza la potenza nominale del motore (in kW) come punto di partenza, ma presupponi un fattore di carico. Una formula semplice è:

kW motore * Ore di funzionamento * Fattore di carico (es. 0,85) * Prezzo per kWh = Costo stimato. - Se il tuo obiettivo principale è risolvere i problemi di potenza: Utilizza un amperometro a pinza per misurare l'assorbimento di corrente effettivo durante il funzionamento. Confrontalo con la corrente nominale a pieno carico (FLA) del motore indicata sulla sua targhetta per determinare se è sovraccarico.

- Se il tuo obiettivo principale è ottimizzare un processo esistente: Sperimenta con la dimensione dello schermo più grande (che produce la particella più grossolana) che sia accettabile per il tuo prodotto finale. Questo è il tuo strumento più potente per ridurre il consumo energetico.

Comprendendo questi principi fondamentali, puoi passare dal semplice chiedere informazioni sul consumo di potenza all'ingegnerizzazione della tua operazione di macinazione per la massima efficienza e affidabilità.

Tabella riassuntiva:

| Fattore | Impatto sul consumo di potenza |

|---|---|

| Durezza e umidità del materiale | I materiali duri, densi e ad alto contenuto di umidità richiedono molta più potenza. |

| Dimensione desiderata delle particelle | Macinare più finemente aumenta la potenza in modo esponenziale a causa della maggiore creazione di superficie. |

| Portata e tasso di alimentazione del mulino | Tassi di alimentazione più elevati e incoerenti aumentano il carico del motore e possono causare picchi di potenza. |

| Design del mulino (Velocità periferica, Area dello schermo) | Velocità periferiche più elevate e area dello schermo insufficiente possono aumentare la potenza a vuoto e la sovra-macinazione. |

Ottimizza il tuo processo di macinazione con le attrezzature giuste da KINTEK.

Comprendere il consumo di potenza è fondamentale per controllare i costi e massimizzare l'efficienza. Che tu sia nel settore della produzione di mangimi, della bioraffinazione o della ricerca di laboratorio, KINTEK è specializzata nel fornire attrezzature e materiali di consumo da laboratorio robusti ed efficienti, adattati alle tue esigenze specifiche di materiale e portata.

Lascia che i nostri esperti ti aiutino a:

- Selezionare il mulino dimensionato correttamente per evitare costosi tempi di inattività dovuti a un motore sottodimensionato o a un sovradimensionamento inefficiente.

- Raggiungere la dimensione target delle particelle con un'efficienza energetica ottimale, riducendo i costi operativi.

- Risolvere i problemi e ottimizzare la tua configurazione esistente per migliori prestazioni e affidabilità.

Non lasciare che le incertezze sulla potenza ostacolino la tua produttività. Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare le operazioni di macinazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macinino da laboratorio per la preparazione di campioni

Domande frequenti

- Qual è la funzione principale del processo di macinazione nelle miscele LiCoO2/LSPS? Ottimizzare la conduttività delle batterie allo stato solido

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la velocità media di un mulino a sfere? Ottimizza la macinazione con i calcoli della velocità critica

- Cosa influisce sull'efficienza del mulino a sfere? Ottimizza velocità di macinazione, mezzi e materiale per prestazioni al top

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria