Per garantire un funzionamento efficace, la carica di sfere ideale per un mulino a sfere dovrebbe essere compresa tra il 30% e il 50% del volume interno totale del cilindro del mulino. Questo intervallo fornisce il necessario equilibrio tra i mezzi di macinazione e il materiale lavorato, consentendo una riduzione efficiente delle dimensioni tramite impatto e attrito.

Il principio fondamentale è bilanciare l'energia d'impatto con l'interazione del materiale. Caricare un mulino con una carica di sfere del 30-50% massimizza l'azione di macinazione consentendo alle sfere di cadere con forza sufficiente senza essere ammortizzate da una massa eccessiva di sfere o dalla mancanza di spazio.

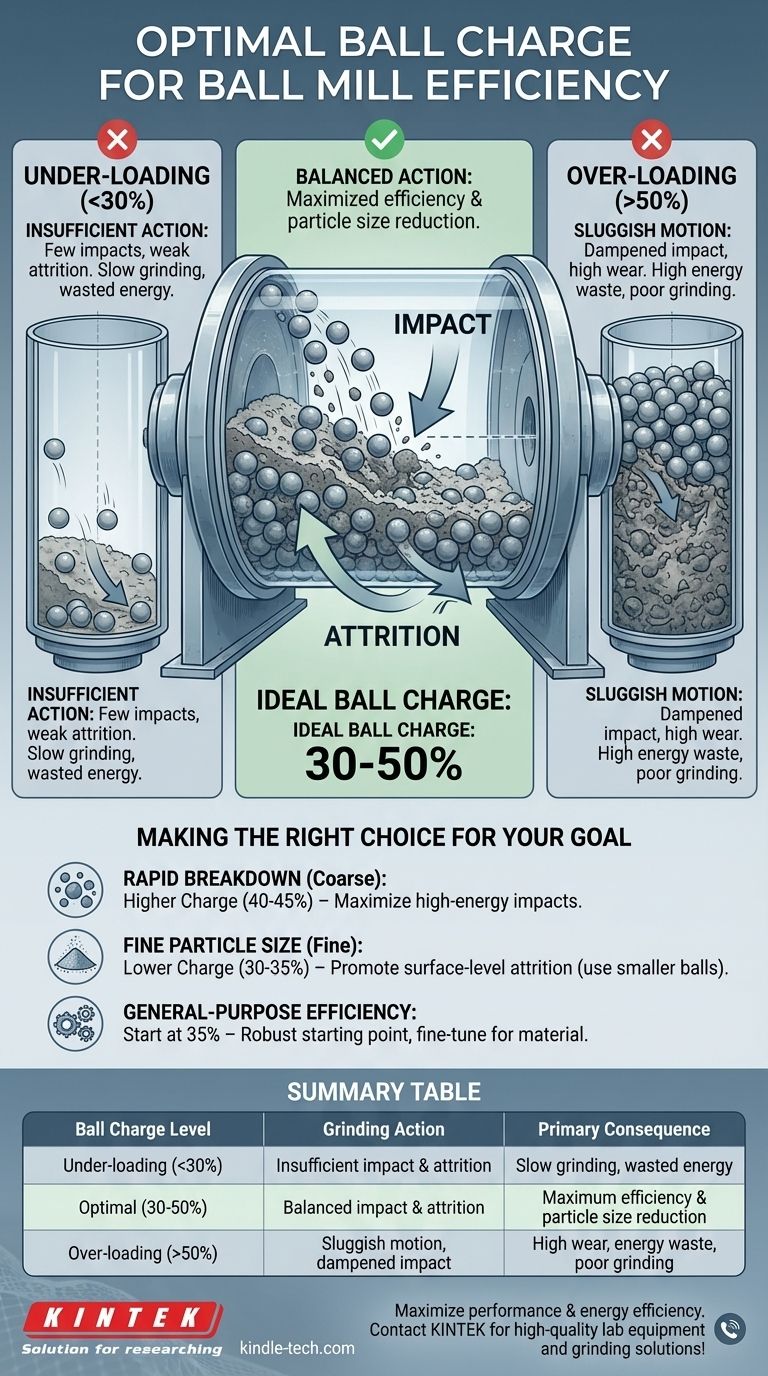

Come la Carica di Sfere Determina l'Efficienza di Macinazione

La percentuale del mulino riempita con i mezzi di macinazione, nota come carica di sfere, è il parametro operativo più importante. Controlla direttamente il meccanismo e l'efficacia del processo di riduzione delle dimensioni.

La Dinamica del Movimento delle Sfere

All'interno di un mulino rotante, le sfere vengono sollevate lungo il lato del rivestimento e poi ricadono sul materiale. La natura di questa caduta è fondamentale. Al livello di carica e velocità corretti, le sfere cascano e scivolano, creando le due forze principali per la macinazione.

L'impatto si verifica quando le sfere cadono quasi dalla parte superiore del rivestimento, colpendo il materiale sottostante con forza significativa. Questo è essenziale per rompere le particelle più grandi.

L'attrito si verifica quando le sfere scivolano e rotolano l'una contro l'altra e contro il rivestimento del mulino, creando un'azione di taglio che macina le particelle più fini.

Perché il 30-50% è l'Intervallo Ottimale

Questo intervallo specifico crea le condizioni ideali sia per l'impatto che per l'attrito. Assicura che ci sia spazio aperto sufficiente affinché le sfere raggiungano una traiettoria appropriata e cadano con la massima energia.

Allo stesso tempo, garantisce che sia presente un numero sufficiente di sfere per creare le collisioni frequenti e le forze di taglio necessarie per una macinazione efficiente attraverso l'intero letto di materiale.

Comprendere i Compromessi della Carica di Sfere

Deviare dall'intervallo ottimale del 30-50% porta a cali prevedibili e significativi delle prestazioni. Comprendere queste conseguenze è fondamentale per la risoluzione dei problemi e l'ottimizzazione del processo.

Il Problema del Sottocarico (<30%)

Quando la carica di sfere è troppo bassa, l'azione di macinazione diventa altamente inefficiente. Semplicemente non ci sono abbastanza eventi di impatto e attrito per lavorare il materiale in modo efficace.

Le poche sfere presenti possono essere ammortizzate dal materiale, impedendo impatti duri che frantumano le particelle. Ciò si traduce in tassi di macinazione estremamente lenti e energia sprecata.

Il Problema del Sovraccarico (>50%)

Contrariamente a quanto si possa pensare, aggiungere troppe sfere ostacola gravemente le prestazioni. Quando la carica supera il 50%, lo spazio vuoto all'interno del mulino scompare.

Le sfere non possono più raggiungere una caduta libera. Invece di una potente cascata, la massa di sfere tende a rotolare su se stessa con un movimento lento, smorzando qualsiasi vera forza d'impatto. Ciò genera principalmente attrito e usura sulle sfere e sul rivestimento senza una riduzione efficace delle dimensioni, sprecando energia significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua carica di sfere ideale dipende dal tuo materiale specifico e dal risultato desiderato. Utilizza l'intervallo 30-50% come guida e regola in base al tuo obiettivo principale.

- Se la tua attenzione principale è la rapida scomposizione di materiale grezzo: Inizia con una carica verso l'estremità superiore della scala (circa 40-45%) per massimizzare il numero di impatti ad alta energia.

- Se la tua attenzione principale è ottenere una dimensione finale delle particelle molto fine: Considera una carica verso l'estremità inferiore (circa 30-35%) con sfere più piccole per promuovere più attrito superficiale rispetto alla frantumazione ad alto impatto.

- Se la tua attenzione principale è l'efficienza per uso generale: Inizia con una carica del 35% e valuta l'output. Questo è un punto di partenza robusto che può essere messo a punto per quasi tutti i materiali.

Ottimizzare la tua carica di sfere è il percorso più diretto per migliorare le prestazioni e l'efficienza energetica del tuo mulino a sfere.

Tabella Riassuntiva:

| Livello di Carica delle Sfere | Azione di Macinazione | Conseguenza Principale |

|---|---|---|

| Sottocarico (<30%) | Impatto e attrito insufficienti | Macinazione lenta, energia sprecata |

| Ottimale (30-50%) | Impatto e attrito bilanciati | Massima efficienza e riduzione delle dimensioni delle particelle |

| Sovraccarico (>50%) | Movimento lento, impatto smorzato | Usura elevata, spreco di energia, scarsa macinazione |

Massimizza le prestazioni e l'efficienza energetica del tuo mulino a sfere con i giusti mezzi di macinazione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi mulini a sfere e sfere per macinazione, per soddisfare le precise esigenze di riduzione delle dimensioni del tuo laboratorio. I nostri esperti possono aiutarti a selezionare la carica di sfere ottimale per il tuo materiale e i tuoi obiettivi specifici. Contattaci oggi per ottimizzare il tuo processo di macinazione!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore

- Perché si utilizza un mulino a sfere da laboratorio nella ricerca sui catalizzatori Co-Ni? Ottimizzare la conversione della CO2 con una macinazione precisa

- Perché utilizzare la macinazione a palle per i materiali catodici NMC? Ottenere una granulometria di precisione per i catodi compositi