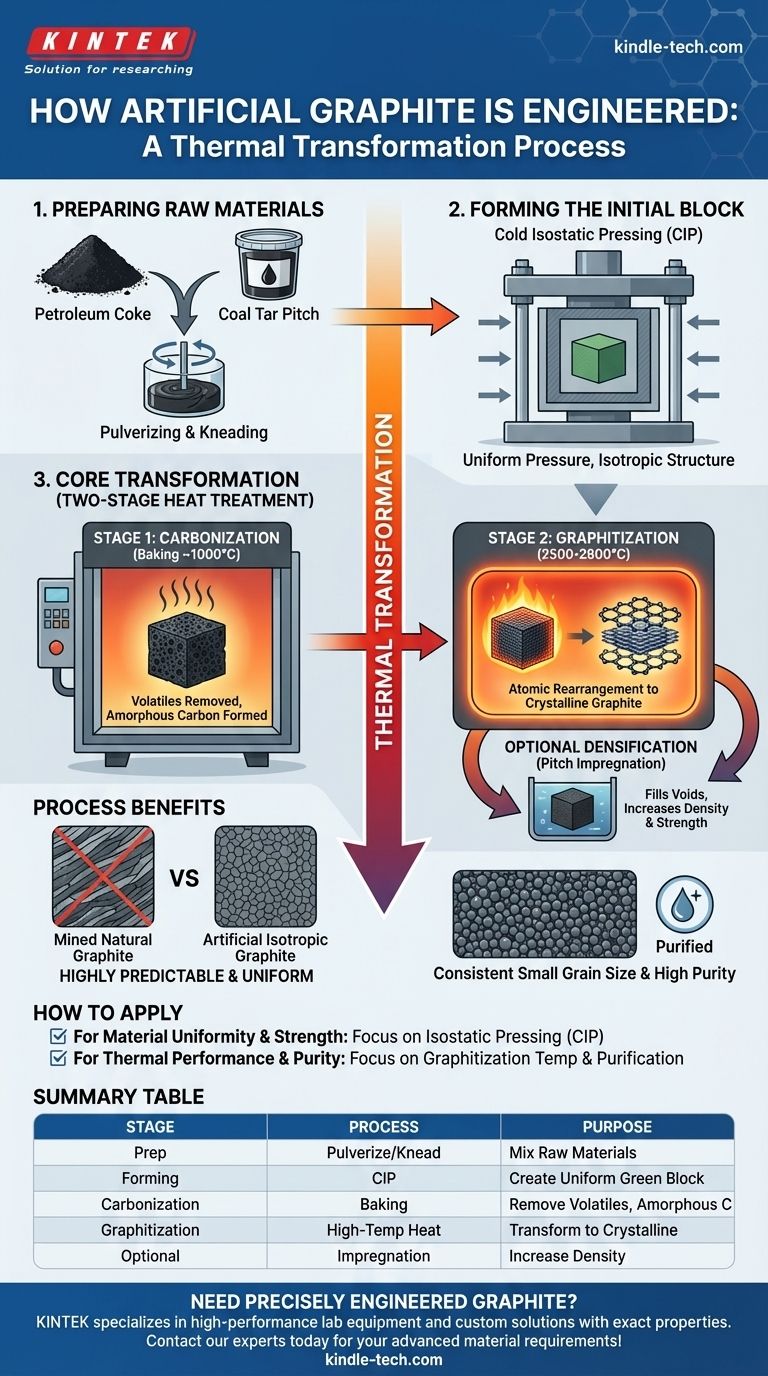

In sintesi, la grafite artificiale non viene estratta ma ingegnerizzata. Viene prodotta prendendo materie prime ricche di carbonio come il coke di petrolio e la pece di catrame di carbone, pressandole nella forma desiderata e quindi sottoponendole a un intenso processo di trattamento termico a più stadi che trasforma il carbonio amorfo in una struttura di grafite cristallina e pura.

L'intuizione fondamentale è che la produzione di grafite artificiale è un processo di trasformazione termica. Converte gli atomi di carbonio disorganizzati nell'intricata struttura a strati altamente ordinata della grafite attraverso un calore estremo, tipicamente tra 2500-2800 °C.

Il progetto di produzione: una ripartizione passo passo

La produzione di grafite artificiale di alta qualità, in particolare la grafite isostatica, è un processo preciso e controllato. Ogni fase è progettata per conferire proprietà specifiche al materiale finale.

H3: Preparazione delle materie prime

Il processo inizia con materie prime accuratamente selezionate, principalmente coke di petrolio (un sottoprodotto solido del carbonio della raffinazione del petrolio) e pece di catrame di carbone (un legante).

Il coke viene prima calcinato (riscaldato) per rimuovere le impurità e poi polverizzato in una polvere fine. Questa polvere viene miscelata e impastata con la pece riscaldata, che funge da legante, creando una miscela uniforme simile a una pasta.

H3: Formazione del blocco iniziale

Questa miscela grezza viene quindi formata in un blocco solido, spesso chiamato blocco "verde". Un metodo chiave per la grafite ad alte prestazioni è la pressatura isostatica a freddo (CIP).

In questa tecnica, il materiale viene posto in uno stampo flessibile e sottoposto a una pressione estremamente elevata da tutte le direzioni utilizzando un mezzo liquido. Ciò assicura che il blocco abbia una densità altamente uniforme e una struttura isotropa, il che significa che le sue proprietà sono le stesse in tutte le direzioni.

La trasformazione centrale: dal carbonio alla grafite

Una volta formato il blocco, questo viene sottoposto a un trattamento termico in due fasi che ne altera fondamentalmente la struttura atomica.

H3: Fase 1: Carbonizzazione (Cottura)

Il blocco formato viene lentamente riscaldato in un ambiente privo di ossigeno. Questo processo di cottura iniziale, noto come carbonizzazione, rimuove i composti volatili dal legante di pece.

Il risultato è un blocco duro, fragile e poroso di carbonio amorfo.

H3: Fase 2: Grafitizzazione (La conversione finale)

Questa è la fase più critica e ad alta intensità energetica. Il blocco carbonizzato viene riscaldato in un forno specializzato a temperature estremamente elevate, tipicamente tra 2500 °C e 2800 °C.

A queste temperature, gli atomi di carbonio disorganizzati hanno energia sufficiente per riorganizzarsi nella struttura cristallina ordinata, esagonale e stratificata della grafite.

H3: Densificazione opzionale

Per le applicazioni che richiedono la massima densità e la minima porosità, il blocco può essere sottoposto a impregnazione di pece dopo la carbonizzazione iniziale.

Il blocco di carbonio poroso viene saturato con pece liquida e poi ricotto. Ciò riempie i vuoti interni e aumenta significativamente la densità e la resistenza del materiale finale.

Comprendere i vantaggi del processo

Questo processo di produzione a più fasi è complesso, ma fornisce un controllo preciso sulle proprietà del materiale finale, cosa impossibile con la grafite naturale estratta.

H3: Raggiungere l'uniformità isotropa

L'uso della pressatura isostatica è fondamentale. Elimina il flusso di grana direzionale riscontrato in altri metodi di formatura, risultando in una grafite altamente prevedibile e che si comporta uniformemente indipendentemente dall'orientamento.

H3: Controllo della dimensione del grano e della purezza

Selezionando polveri di coke specifiche e controllando i parametri di processo, i produttori possono produrre grafite con dimensioni del grano molto piccole e costanti.

Inoltre, le temperature estremamente elevate della fase di grafitizzazione servono anche a vaporizzare e rimuovere la maggior parte delle impurità, portando a un prodotto finale di altissima purezza.

Come applicare questa conoscenza

Comprendere le fasi di produzione aiuta a selezionare il materiale giusto per una specifica applicazione tecnica.

- Se la tua attenzione principale è l'uniformità e la resistenza del materiale: L'uso della pressatura isostatica è il fattore più importante, poiché determina la natura isotropa del blocco finale.

- Se la tua attenzione principale è la prestazione termica e la purezza chimica: La temperatura di grafitizzazione e le fasi di purificazione opzionali sono i determinanti critici della qualità finale del materiale.

In definitiva, il processo di produzione artificiale consente di ingegnerizzare la grafite come materiale industriale prevedibile e ad alte prestazioni.

Tabella riassuntiva:

| Fase di produzione | Processo chiave | Scopo |

|---|---|---|

| Preparazione materie prime | Polverizzazione e impasto | Miscelare coke di petrolio con legante di pece di catrame di carbone |

| Formatura | Pressatura isostatica a freddo (CIP) | Creare un blocco "verde" uniforme e isotropo |

| Carbonizzazione | Cottura (~1000°C) | Rimuovere i volatili, formare carbonio amorfo |

| Grafitizzazione | Riscaldamento ad alta temperatura (2500-2800°C) | Trasformare il carbonio in grafite cristallina |

| Fase opzionale | Impregnazione di pece | Aumentare la densità e la resistenza |

Hai bisogno di grafite ingegnerizzata con precisione per il tuo laboratorio o applicazione industriale? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, comprese soluzioni di grafite personalizzate. La nostra esperienza garantisce che tu ottenga materiali con le proprietà esatte di cui hai bisogno, sia che si tratti di uniformità isotropa, elevata purezza o prestazioni termiche specifiche. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di materiali avanzati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Qual è la resistenza alla temperatura della grafite? Svelare il suo potenziale ad alta temperatura nel tuo laboratorio

- Quali sono le proprietà della grafite ad alte temperature? Sblocca la sua forza e stabilità nel calore estremo

- Quali sono le proprietà meccaniche della grafite? Sfruttare la rigidità e gestire la fragilità

- Cosa succede alla grafite ad alte temperature? Sblocca la sua resistenza estrema al calore

- La grafite può resistere alle alte temperature? Massimizzare le prestazioni in atmosfere controllate