Nell'industria automobilistica, la brasatura è un processo di giunzione critico utilizzato per fabbricare componenti essenziali che gestiscono calore e fluidi. È il metodo principale per assemblare scambiatori di calore in alluminio come radiatori, condensatori e evaporatori per l'aria condizionata, nonché varie parti del motore ed elettromeccaniche.

La ragione principale per cui la brasatura è indispensabile nella produzione automobilistica è la sua capacità di creare giunti robusti e a prova di perdite in assemblaggi di alluminio sottili e complessi a temperature sufficientemente basse da evitare la fusione del metallo base, un'impresa spesso impraticabile o impossibile con la saldatura convenzionale.

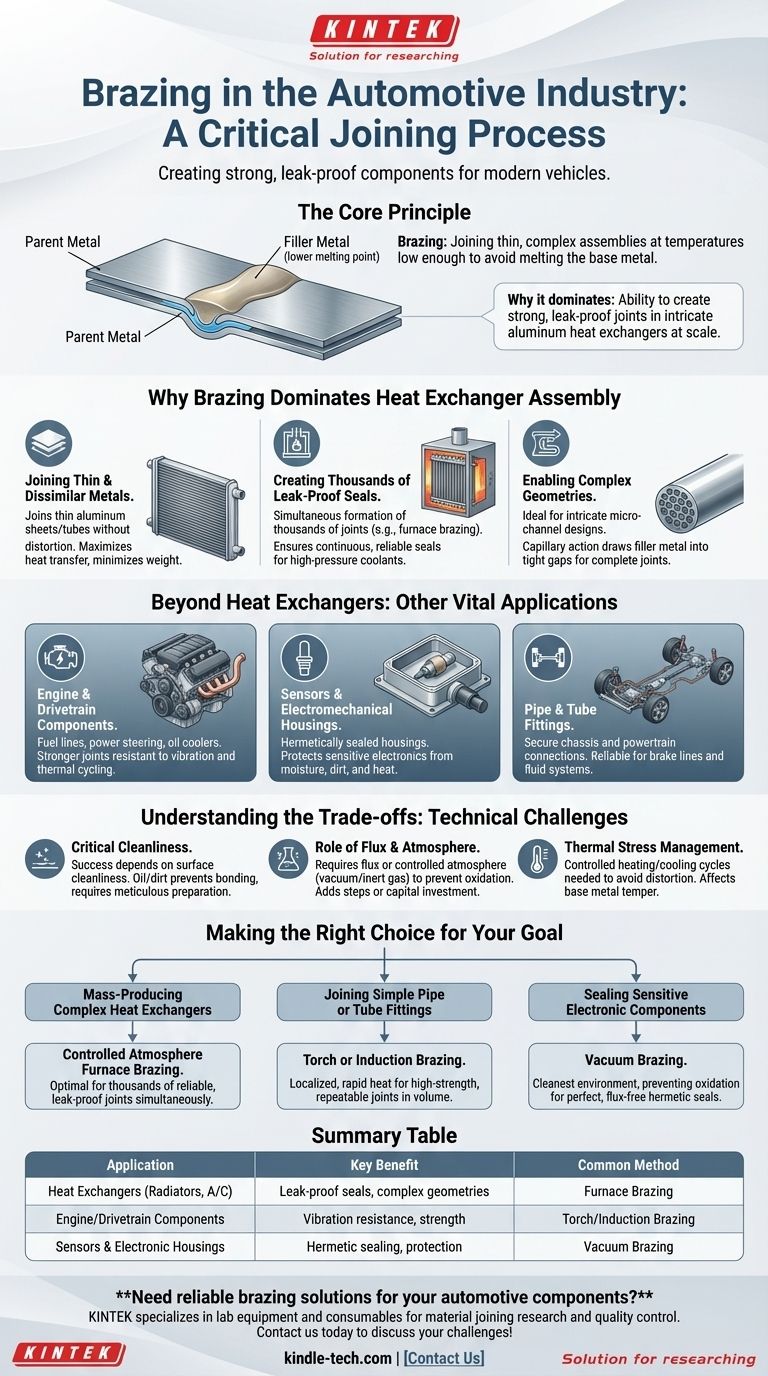

Perché la brasatura domina l'assemblaggio degli scambiatori di calore

I veicoli moderni si affidano a scambiatori di calore compatti ed efficienti per gestire tutto, dalla temperatura del motore al clima dell'abitacolo. La brasatura è particolarmente adatta per produrre questi componenti intricati su larga scala.

Unione di metalli sottili e dissimili

I radiatori e i condensatori A/C automobilistici sono costruiti con fogli e tubi di alluminio molto sottili per massimizzare il trasferimento di calore e minimizzare il peso. La brasatura utilizza un metallo d'apporto con un punto di fusione inferiore rispetto all'alluminio stesso, consentendo di unire i componenti senza deformare o fondere i delicati materiali di base.

Creazione di migliaia di sigilli a prova di perdite

Un singolo scambiatore di calore può avere migliaia di giunti individuali tra i tubi, le alette e i collettori. La brasatura, in particolare la brasatura in forno dove l'intero assemblaggio viene riscaldato, consente di formare tutti questi giunti simultaneamente. Questo processo garantisce una sigillatura continua e a prova di perdite che può contenere in modo affidabile refrigeranti e liquidi di raffreddamento ad alta pressione.

Abilitazione di geometrie complesse

Il design dei moderni scambiatori di calore a microcanali è estremamente complesso, caratterizzato da percorsi intricati per migliorare l'efficienza termica. La brasatura è perfettamente adatta a questi design, poiché il metallo d'apporto fuso viene aspirato negli stretti spazi tra le parti per azione capillare, garantendo un giunto completo e profondo in tutta la struttura.

Oltre gli scambiatori di calore: altre applicazioni chiave

Sebbene gli scambiatori di calore siano l'esempio più prominente, la brasatura è utilizzata per altri componenti automobilistici vitali dove forza e affidabilità sono fondamentali.

Componenti del motore e della trasmissione

La brasatura è utilizzata per unire tubi e raccordi per linee del carburante, linee del servosterzo e radiatori dell'olio della trasmissione. In queste applicazioni, fornisce un giunto più resistente dei metalli base e altamente resistente alle vibrazioni e ai cicli termici.

Sensori e alloggiamenti elettromeccanici

Molti sensori e moduli elettronici richiedono alloggiamenti sigillati ermeticamente per proteggere i componenti interni sensibili da umidità, sporco e calore. La brasatura crea una robusta e permanente sigillatura metallo-metallo ideale per questo scopo.

Raccordi per tubi e condotti

In tutto il telaio e il gruppo propulsore di un veicolo, numerosi tubi in acciaio e alluminio devono essere uniti in modo sicuro. La brasatura è un metodo affidabile per attaccare raccordi e creare connessioni robuste per le linee dei freni e altri sistemi che trasportano fluidi.

Comprendere i compromessi

Sebbene sia altamente efficace, la brasatura è un processo tecnicamente impegnativo con requisiti specifici che presentano sfide ingegneristiche.

La necessità critica di pulizia

Il successo della brasatura dipende interamente dalla pulizia delle superfici metalliche. Qualsiasi olio, sporco o ossidazione impedirà al metallo d'apporto di bagnare e legarsi con il materiale base, portando a un giunto fallito. Ciò richiede una preparazione e una manipolazione meticolose.

Il ruolo del flussante e dell'atmosfera

Per prevenire l'ossidazione durante il riscaldamento, la brasatura richiede un flussante chimico o un'atmosfera controllata e priva di ossigeno (come il vuoto o un gas inerte). I residui di flussante devono spesso essere puliti dopo la brasatura, aggiungendo un passaggio, mentre i forni ad atmosfera controllata rappresentano un investimento di capitale significativo.

Gestione dello stress termico

Il riscaldamento di un intero assemblaggio alla temperatura di brasatura può introdurre stress termici o causare distorsioni se non gestito con appositi fissaggi e cicli di riscaldamento/raffreddamento controllati. Può anche influenzare il trattamento termico e la tempra dei metalli base, il che deve essere considerato nel design.

Fare la scelta giusta per il tuo obiettivo

Il metodo di brasatura specifico viene scelto in base al design, al materiale e al volume di produzione del componente.

- Se il tuo obiettivo principale è la produzione in serie di scambiatori di calore complessi: la brasatura in forno ad atmosfera controllata è il metodo ottimale per creare migliaia di giunti affidabili e a prova di perdite simultaneamente.

- Se il tuo obiettivo principale è unire semplici raccordi per tubi o condotti: la brasatura a cannello o la brasatura a induzione fornisce una fonte di calore più localizzata e rapida per giunti ad alta resistenza e ripetibili in grandi volumi.

- Se il tuo obiettivo principale è sigillare componenti elettronici sensibili: la brasatura sottovuoto fornisce l'ambiente più pulito possibile, prevenendo l'ossidazione e garantendo una sigillatura ermetica perfetta e senza flussante.

In definitiva, la brasatura è una tecnologia abilitante che consente la creazione di componenti leggeri, efficienti e affidabili, fondamentali per le prestazioni dei veicoli moderni.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Metodo comune |

|---|---|---|

| Scambiatori di calore (Radiatori, A/C) | Sigilli a prova di perdite, geometrie complesse | Brasatura in forno |

| Componenti motore/trasmissione | Resistenza alle vibrazioni, robustezza | Brasatura a cannello/induzione |

| Sensori e alloggiamenti elettronici | Sigillatura ermetica, protezione | Brasatura sottovuoto |

Hai bisogno di soluzioni di brasatura affidabili per i tuoi componenti automobilistici? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la ricerca e il controllo qualità della giunzione dei materiali. Che tu stia sviluppando nuovi scambiatori di calore o testando giunti brasati, la nostra esperienza può aiutarti a garantire che i tuoi processi siano efficienti e i tuoi prodotti durevoli. Contattaci oggi per discutere come possiamo supportare le tue sfide di produzione automobilistica!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- A cosa serve un forno nell'industria? Strumento essenziale per la trasformazione dei materiali

- Cos'è il processo di sinterizzazione in ingegneria? Una guida ai materiali ad alte prestazioni

- Qual è lo scopo principale della ricottura di processo? Ripristinare la lavorabilità ed eliminare la fragilità nei metalli

- Perché viene utilizzato un forno di essiccazione sotto vuoto per la lavorazione di polveri di leghe Nb-W? Proteggere la purezza del materiale e prevenire l'ossidazione

- Qual è l'importanza di un forno a essiccazione ad aria forzata ad alta precisione per il carbone attivo? Garantire l'integrità del catalizzatore

- Qual è il principio fondamentale del forno ad arco? Sfruttare l'elettricità per una fusione dei metalli efficiente

- In che modo la sinterizzazione influisce sulle proprietà meccaniche? Padroneggia la chiave per materiali più resistenti e densi

- In che modo la ricottura influisce sui materiali? Ottenere le proprietà desiderate per le vostre parti metalliche e ceramiche