In breve, un bersaglio per sputtering viene fabbricato attraverso processi metallurgici avanzati come la fusione sotto vuoto, la colata, la metallurgia delle polveri e la lavorazione di precisione. Questi metodi sono utilizzati per trasformare materie prime ad alta purezza in un blocco solido, denso e uniforme. Questo blocco finito funge da materiale sorgente che viene vaporizzato all'interno di una camera a vuoto per creare un rivestimento a film sottile su un substrato.

Il modo in cui viene realizzato un bersaglio per sputtering è altrettanto critico quanto il processo di sputtering stesso. La sua purezza, densità e microstruttura dettano direttamente la qualità, le prestazioni e la consistenza del film sottile finale che viene depositato.

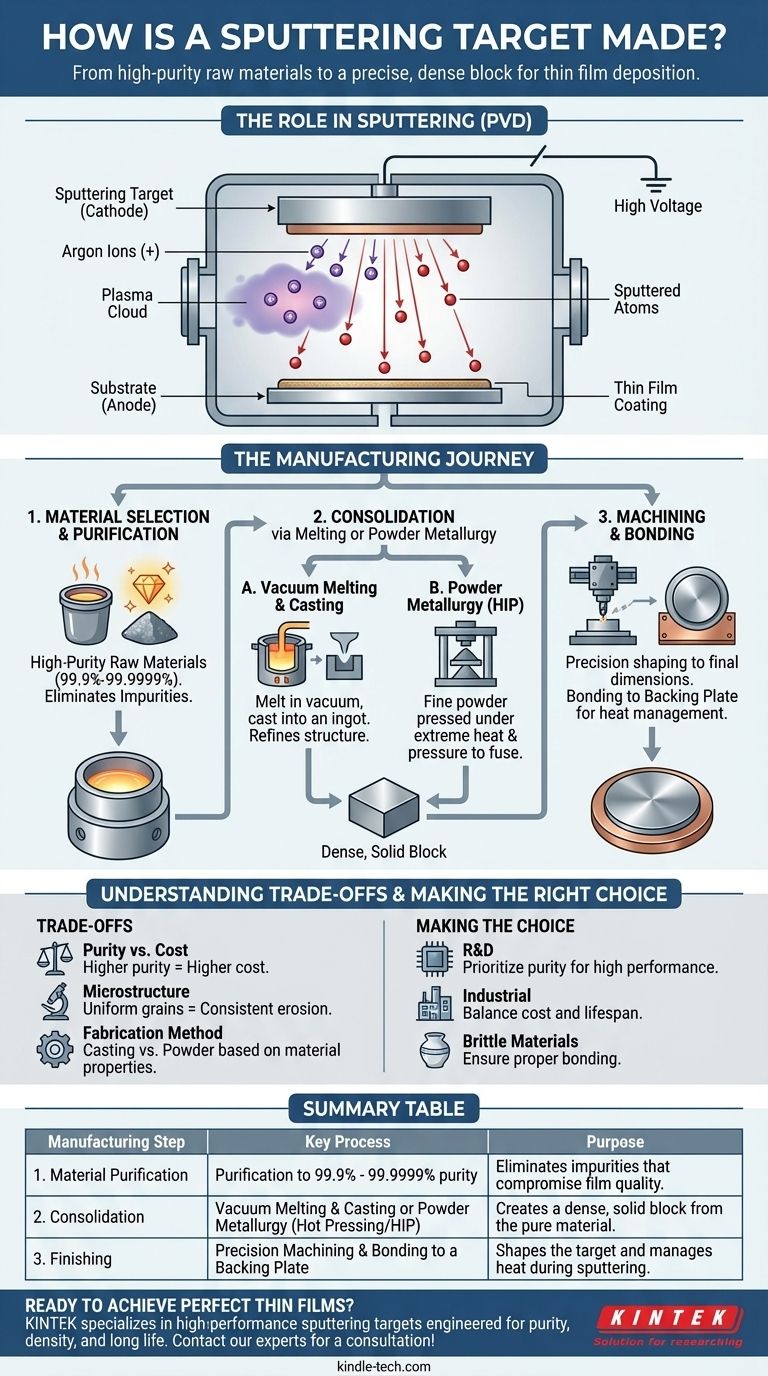

Qual è il ruolo di un bersaglio per sputtering?

Un bersaglio per sputtering è la "sorgente" in un processo di deposizione fisica da vapore (PVD). Pensalo come un blocco solido del materiale esatto che vuoi usare per il tuo rivestimento.

La sorgente del rivestimento

Nel processo di sputtering, una camera a vuoto viene riempita con un gas inerte come l'argon. Una tensione negativa elevata viene applicata al bersaglio, che agisce come catodo.

Questa tensione crea un plasma, strappando elettroni dagli atomi di argon e trasformandoli in ioni caricati positivamente.

Il processo di bombardamento

Questi ioni di argon pesanti vengono accelerati con immensa forza, scontrandosi con la superficie del bersaglio per sputtering.

Questa collisione ad alta energia trasferisce quantità di moto e stacca atomi o molecole individuali dalla superficie del bersaglio, un processo noto come sputtering. Queste particelle espulse viaggiano quindi attraverso la camera e si depositano su un substrato (come vetro, silicio o plastica), formando uno strato sottile strato dopo strato.

Il percorso di produzione: dalla materia prima al bersaglio

La creazione di un bersaglio che possa resistere a questo bombardamento fornendo un flusso uniforme di atomi richiede un processo di produzione preciso e controllato.

Fase 1: Selezione e purificazione del materiale

Il processo inizia con le materie prime della massima purezza possibile (spesso dal 99,9% al 99,9999% di purezza). Le impurità nel bersaglio finiranno inevitabilmente nel film finale, rovinando potenzialmente le sue proprietà elettriche, ottiche o meccaniche.

Fase 2: Consolidamento tramite fusione o metallurgia delle polveri

Il materiale puro deve essere consolidato in una forma densa e solida. Vengono utilizzati due metodi principali:

- Fusione e colata sotto vuoto: Il materiale viene fuso in un ambiente sotto vuoto o con gas inerte per prevenire la contaminazione. Viene quindi colato in un lingotto, che viene spesso ulteriormente lavorato tramite forgiatura o laminazione per affinare la sua struttura granulare.

- Metallurgia delle polveri: Per materiali con punti di fusione molto elevati o per la creazione di leghe, una polvere fine del materiale viene pressata sotto pressione e calore estremi (un processo chiamato pressatura a caldo o pressatura isostatica a caldo - HIP) fino a quando le particelle si fondono in un blocco solido e denso.

Fase 3: Lavorazione e incollaggio

Il blocco denso viene quindi lavorato con precisione nella forma e nelle dimensioni finali richieste dal sistema di sputtering specifico (ad esempio, circolare o rettangolare).

Poiché i bersagli si scaldano durante lo sputtering, sono spesso incollati a una "piastra di supporto" in rame o alluminio. Questa piastra fornisce supporto strutturale e, cosa più importante, agisce da dissipatore di calore, allontanando l'energia termica dal bersaglio per evitare che si rompa o si fonda.

Comprendere i compromessi

La scelta del metodo di produzione e della purezza del materiale implica compromessi ingegneristici critici che influiscono direttamente su costi e prestazioni.

Purezza vs. Costo

Raggiungere livelli più elevati di purezza è un processo costoso e ad alta intensità energetica. Un bersaglio puro al 99,999% può essere ordini di grandezza più costoso di un bersaglio puro al 99,95%. Per applicazioni non critiche, un bersaglio di purezza inferiore può essere sufficiente e molto più economico.

Microstruttura e dimensione del grano

La struttura interna del grano del bersaglio influisce sulla sua erosione uniforme. Un bersaglio con una dimensione del grano fine e uniforme sputterà in modo più uniforme e avrà una vita utile più lunga. Grani grossolani o non uniformi possono portare a tassi di deposizione incoerenti e a un guasto prematuro del bersaglio.

Metodo di fabbricazione e proprietà del materiale

La colata produce generalmente bersagli molto densi, ma non è adatta a tutti i materiali. La metallurgia delle polveri può creare bersagli da praticamente qualsiasi materiale, ma può comportare una densità leggermente inferiore rispetto a un bersaglio fuso se non eseguita perfettamente. Questa scelta dipende interamente dalle proprietà fondamentali del materiale.

Fare la scelta giusta per il tuo obiettivo

Il bersaglio per sputtering ideale dipende interamente dai requisiti del film finale.

- Se il tuo obiettivo principale è la ricerca e sviluppo all'avanguardia (ad esempio, semiconduttori, ottica avanzata): Dai priorità alla massima purezza possibile e a una microstruttura a grana fine e uniforme per garantire risultati ripetibili e ad alte prestazioni.

- Se il tuo obiettivo principale è il rivestimento industriale su larga scala (ad esempio, vetro architettonico, finiture decorative): Bilancia il costo del bersaglio con la sua durata e la purezza richiesta per ottenere il processo più economico.

- Se stai lavorando con materiali fragili (ad esempio, ceramiche come l'ITO): Assicurati che il bersaglio sia correttamente incollato a una piastra di supporto per gestire lo stress termico e prevenire la rottura durante lo sputtering.

In definitiva, il bersaglio per sputtering non è solo un pezzo di materiale; è un componente altamente ingegnerizzato progettato per un unico scopo: essere la sorgente perfetta per costruire un film sottile perfetto.

Tabella riassuntiva:

| Fase di produzione | Processo chiave | Scopo |

|---|---|---|

| 1. Purificazione del materiale | Purificazione al 99,9% - 99,9999% di purezza | Elimina le impurità che compromettono la qualità del film. |

| 2. Consolidamento | Fusione e colata sotto vuoto o Metallurgia delle polveri (Pressatura a caldo/HIP) | Crea un blocco denso e solido dal materiale puro. |

| 3. Finitura | Lavorazione di precisione e incollaggio a una piastra di supporto | Modella il bersaglio e gestisce il calore durante lo sputtering. |

Pronto a ottenere film sottili perfetti?

La qualità del tuo bersaglio per sputtering è la base del tuo processo di deposizione. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi bersagli per sputtering progettati per purezza, densità e lunga durata.

Ti aiutiamo a:

- Selezionare il bersaglio giusto per la tua applicazione, bilanciando prestazioni ed economicità.

- Garantire risultati coerenti con bersagli progettati per un'erosione uniforme e una deposizione affidabile.

- Ottimizzare l'intero processo di sputtering con il supporto di esperti.

Non lasciare che il tuo bersaglio sia l'anello debole. Che tu sia nel settore della ricerca e sviluppo di semiconduttori o nel rivestimento industriale su larga scala, contatta i nostri esperti per trovare la soluzione perfetta per le tue esigenze di laboratorio.

Contatta KINTEK oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore a Vuoto Pulsato da Banco a Vapore

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili