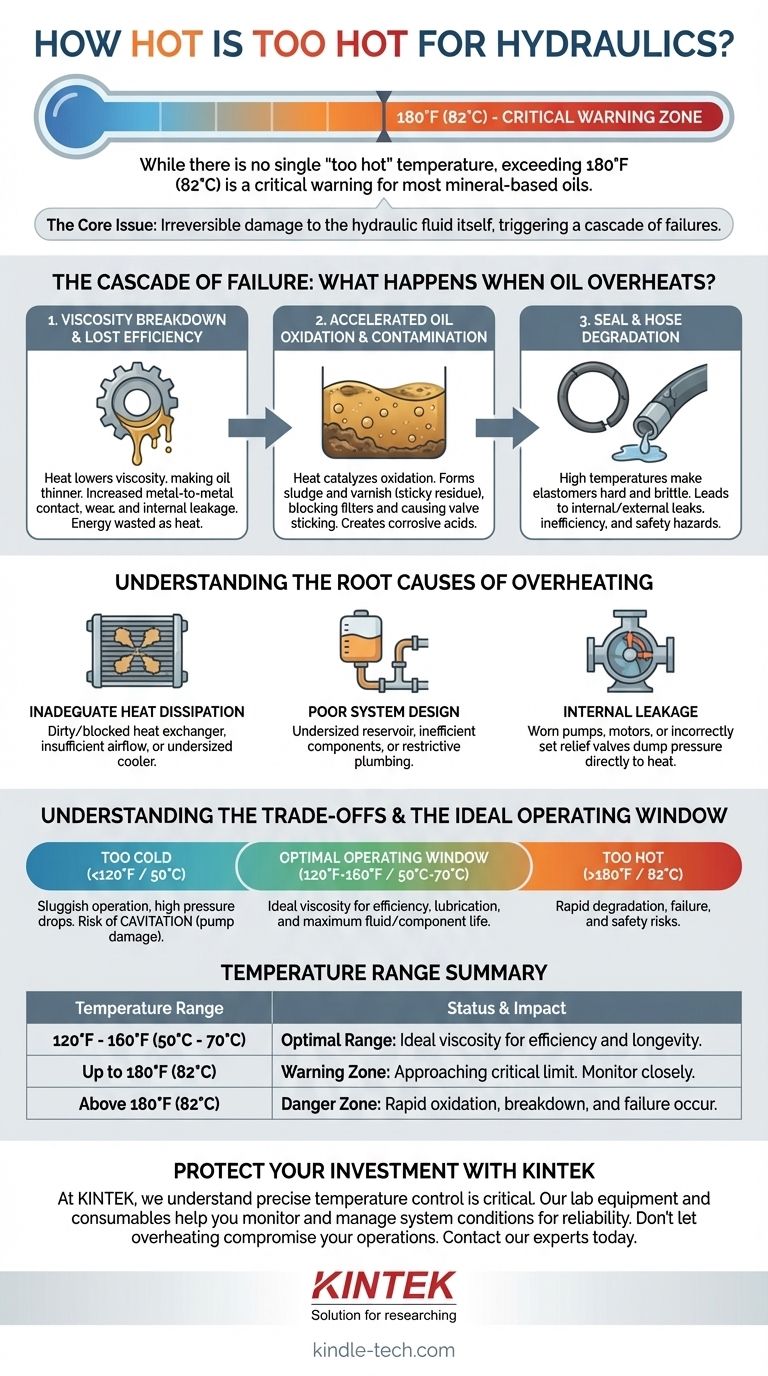

Sebbene non esista una singola temperatura "troppo calda" per tutti i sistemi idraulici, il limite operativo ampiamente accettato è di 180°F (82°C). Il superamento di questa soglia è un segnale di avvertimento critico, poiché segna il punto in cui la maggior parte degli oli idraulici a base minerale inizia a degradarsi rapidamente. La vera temperatura massima è in definitiva definita dal tipo specifico di olio, dal suo pacchetto di additivi e dalla tolleranza alla temperatura delle guarnizioni e dei tubi flessibili del sistema.

Il problema principale non è un numero specifico su un termometro; è il danno irreversibile che il calore eccessivo infligge al fluido idraulico stesso. Il calore distrugge la capacità dell'olio di lubrificare e proteggere, innescando una cascata di guasti che accorcerà la vita di ogni componente del tuo sistema.

La cascata di guasti: cosa succede quando l'olio si surriscalda?

Un sistema idraulico surriscaldato non è un problema minore; è un guasto attivo in corso. Il calore innesca una reazione a catena di degrado che compromette l'intero sistema.

Rottura della viscosità e perdita di efficienza

Il calore abbassa drasticamente la viscosità dell'olio, rendendolo più sottile. Questo sottile film fluido è meno efficace nel lubrificare le tolleranze strette all'interno di pompe, motori e valvole.

Il risultato è un aumento del contatto metallo-metallo, un'usura accelerata e una maggiore perdita interna. Poiché il fluido bypassa i componenti internamente, il sistema perde efficienza, il che significa che più energia viene convertita in calore di scarto anziché in lavoro utile.

Ossidazione accelerata dell'olio e contaminazione

Il calore agisce da catalizzatore per l'ossidazione, una reazione chimica tra l'olio e l'ossigeno. Questo processo degrada l'olio, formando sottoprodotti dannosi.

Questi sottoprodotti includono fanghi, che possono bloccare filtri e piccoli orifizi, e vernici, un residuo appiccicoso che ricopre le superfici interne. La vernice può causare l'inceppamento delle valvole e il malfunzionamento di altri componenti di precisione. L'ossidazione crea anche acidi corrosivi che attaccano le superfici metalliche e le guarnizioni.

Degrado delle guarnizioni e dei tubi flessibili

I materiali elastomerici utilizzati per guarnizioni e tubi flessibili sono altamente suscettibili ai danni da calore. Le alte temperature li rendono duri, fragili e ne fanno perdere la capacità di tenuta.

Ciò porta a perdite sia interne che esterne. Un sistema che perde è inefficiente e rappresenta un significativo rischio per la sicurezza e l'ambiente.

Comprendere le cause profonde del surriscaldamento

Per risolvere un problema di calore, è necessario prima diagnosticarne la fonte. Il calore nel tuo sistema è un sintomo di energia sprecata o gestita in modo improprio.

Dissipazione del calore insufficiente

La causa più comune è l'incapacità di rimuovere il calore dal sistema. Ciò è spesso dovuto a uno scambiatore di calore (radiatore) sporco o bloccato, a un flusso d'aria insufficiente attraverso le alette del radiatore o a un radiatore semplicemente sottodimensionato per il carico termico del sistema.

Progettazione del sistema scadente

La progettazione del sistema gioca un ruolo cruciale. Un serbatoio sottodimensionato non consente all'olio un tempo sufficiente per raffreddarsi e rilasciare l'aria intrappolata. Componenti inefficienti o tubazioni inutilmente restrittive genereranno calore in eccesso durante il normale funzionamento.

Perdite interne

Un componente usurato, come una pompa, un motore o una valvola di sfogo impostata in modo errato, può causare la fuoriuscita di fluido ad alta pressione direttamente nel serbatoio senza eseguire alcun lavoro. Questo processo converte tutta l'energia potenziale direttamente in calore, sovraccaricando rapidamente la capacità di raffreddamento del sistema.

Comprendere i compromessi

La gestione della temperatura è un atto di equilibrio. L'obiettivo non è semplicemente funzionare il più fresco possibile, ma mantenere una temperatura stabile all'interno dell'intervallo ottimale.

Il mito del "più fresco è sempre meglio"

Anche il funzionamento di un sistema idraulico troppo freddo è dannoso. L'olio freddo ha una viscosità molto elevata, il che può portare a un movimento lento dell'attuatore e a un aumento delle cadute di pressione.

Più pericolosamente, l'olio denso e freddo può privare la pompa di fluido, una condizione nota come cavitazione, che può distruggere una pompa in pochi minuti.

La finestra operativa ideale

Per la maggior parte dei sistemi industriali e mobili che utilizzano olio minerale standard, la temperatura operativa ottimale è compresa tra 120°F e 160°F (50°C e 70°C). All'interno di questo intervallo, il fluido ha una viscosità ideale per garantire un funzionamento efficiente, una lubrificazione adeguata e la massima durata del fluido.

Costo vs. Longevità

Investire in un serbatoio più grande o in un sistema di raffreddamento più efficiente ha un costo iniziale. Tuttavia, far funzionare un sistema a caldo per risparmiare sulla spesa iniziale è una falsa economia che verrà ripagata molte volte in guasti prematuri dei componenti, tempi di inattività non pianificati e frequenti cambi d'olio.

Come applicare questo al tuo sistema

La tua strategia per la gestione della temperatura idraulica dovrebbe basarsi sulle tue priorità operative e sull'ambiente.

- Se il tuo obiettivo principale è la massima durata e affidabilità dei componenti: punta a mantenere una temperatura operativa stabile nell'intervallo 120°F-160°F (50°C-70°C), ben al di sotto del limite di allarme di 180°F (82°C).

- Se il tuo obiettivo principale è la risoluzione dei problemi di un sistema surriscaldato: inizia ispezionando lo scambiatore di calore e il livello del fluido, quindi usa un termometro a infrarossi per trovare i punti caldi che potrebbero indicare una grave perdita interna da un componente specifico.

- Se il tuo obiettivo principale è la progettazione o l'acquisto di un nuovo sistema: assicurati che il pacchetto di raffreddamento sia dimensionato per gestire il carico termico continuo massimo, non solo la media, e tenga conto delle temperature ambiente più elevate nel tuo ambiente operativo.

In definitiva, la gestione della temperatura idraulica consiste nel preservare l'integrità del fluido per proteggere l'intero sistema.

Tabella riassuntiva:

| Intervallo di temperatura | Stato e impatto |

|---|---|

| 120°F - 160°F (50°C - 70°C) | Intervallo ottimale: viscosità ideale per lubrificazione, efficienza e massima durata del fluido/componente. |

| Fino a 180°F (82°C) | Zona di avvertimento: si avvicina al limite critico per la maggior parte degli oli minerali. Monitorare attentamente. |

| Oltre 180°F (82°C) | Zona di pericolo: si verificano rapida ossidazione dell'olio, rottura della viscosità e guasto accelerato di guarnizioni/tubi flessibili. |

Il tuo sistema idraulico si sta surriscaldando? Proteggi il tuo investimento ed evita costosi tempi di inattività.

In KINTEK, comprendiamo che un controllo preciso della temperatura è fondamentale per i sistemi idraulici di laboratorio e industriali. La nostra gamma di attrezzature e materiali di consumo da laboratorio di alta qualità è progettata per aiutarti a monitorare e gestire le condizioni del sistema in modo efficace, garantendo affidabilità e longevità.

Non lasciare che il surriscaldamento comprometta le tue operazioni. Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono aiutarti a mantenere prestazioni ottimali.

Guida Visiva

Prodotti correlati

- Circolatore refrigerante da 10L, bagno d'acqua di raffreddamento, bagno di reazione a temperatura costante a bassa temperatura

- Incubatori Agitatori per Diverse Applicazioni di Laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Qual è lo scopo dell'utilizzo di un sistema di raffreddamento ad acqua dopo il pretrattamento della paglia di grano? Ottimizzare la resa di zuccheri e la sicurezza

- Perché è necessario un sistema di raffreddamento ad acqua negli apparecchi per test di corrosione sotto stress ad alta temperatura? Stabilizzare l'accuratezza del test.

- Cos'è la regola Delta 20? Una guida per diagnosticare e perfezionare il tuo espresso

- Perché è necessario un sistema di circolazione di raffreddamento o un refrigeratore per l'SFE? Prevenire il blocco del gas e garantire il flusso ad alta pressione

- Perché vengono utilizzate serpentine di raffreddamento interne dopo il trattamento idrotermale? Ottieni rese più elevate nella lavorazione della biomassa