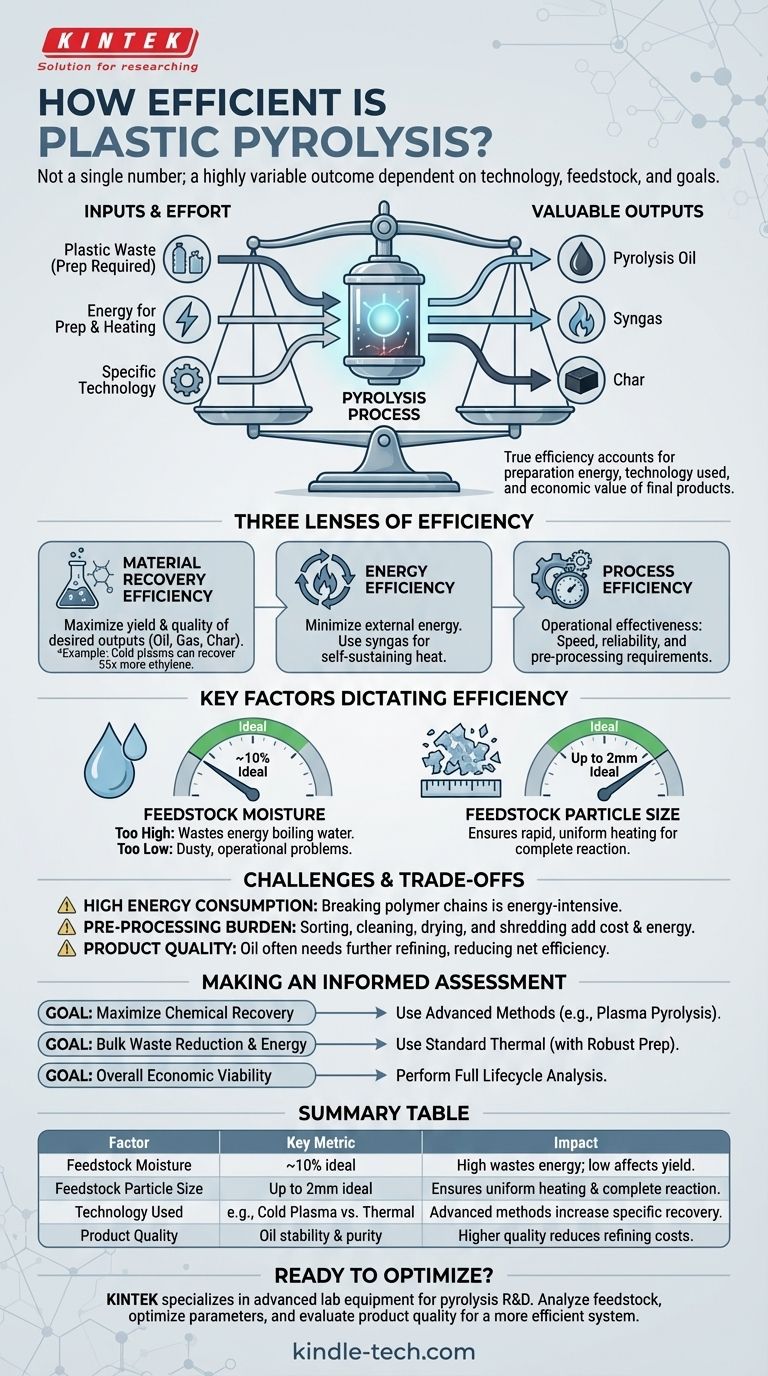

L'efficienza della pirolisi della plastica non è un numero unico; è un risultato altamente variabile che dipende fortemente dalla tecnologia specifica utilizzata, dalla qualità e preparazione della materia prima plastica e da ciò che si sta cercando di produrre. Sebbene alcuni metodi avanzati mostrino risultati notevoli per output specifici, l'efficienza energetica e materiale complessiva è determinata da una complessa interazione di fattori.

La vera misura dell'efficienza della pirolisi va oltre un semplice calcolo di energia in entrata rispetto a energia in uscita. Deve tenere conto dell'energia spesa per preparare i rifiuti plastici, della tecnologia specifica impiegata e del valore economico dei prodotti finali recuperati: olio, gas e carbone.

Scomporre l'Efficienza della Pirolisi

Per comprendere l'efficienza di un dato sistema, dobbiamo prima definire cosa stiamo misurando. Nel contesto della pirolisi della plastica, l'efficienza può essere vista attraverso tre lenti distinte.

Efficienza di Recupero del Materiale

Questa metrica si concentra sulla conversione dei rifiuti plastici in prodotti di valore. L'obiettivo è massimizzare la resa e la qualità degli output desiderati, che si tratti di olio liquido (olio di pirolisi), gas combustibili (syngas) o residuo solido (carbone).

La tecnologia utilizzata ha un impatto enorme su questo aspetto. Ad esempio, la pirolisi a plasma freddo può recuperare 55 volte più etilene, un prezioso elemento costitutivo chimico, rispetto alla pirolisi termica standard. Ciò rappresenta un enorme passo avanti nell'efficienza specifica del materiale.

Efficienza Energetica

Questo è il classico bilancio energetico. La pirolisi è un processo ad alta intensità energetica che richiede il riscaldamento dei materiali a temperature elevate in un ambiente privo di ossigeno.

Un sistema energeticamente efficiente è quello che minimizza l'energia esterna necessaria per far funzionare il processo. Spesso, il syngas prodotto durante la pirolisi viene catturato e bruciato per fornire il calore necessario, creando un'operazione più autosufficiente ed efficiente.

Efficienza del Processo

Questo si riferisce all'efficacia operativa del sistema. Comprende la velocità della reazione, l'affidabilità delle apparecchiature e la quantità di pre-trattamento richiesta per rendere la materia prima adatta al reattore.

Ottimizzare l'efficienza del processo è fondamentale per rendere un impianto di pirolisi economicamente vantaggioso e scalabile.

Fattori Chiave che Determinano l'Efficienza

Il potenziale teorico di una tecnologia di pirolisi può essere realizzato solo se le condizioni operative sono controllate con precisione. Diversi fattori sono critici.

Contenuto di Umidità della Materia Prima

La quantità di acqua nei rifiuti plastici è una variabile cruciale. Il contenuto di umidità ideale è intorno al 10%.

Se l'umidità è troppo alta, il processo spreca energia significativa per far evaporare l'acqua in eccesso invece di scomporre la plastica. Se è troppo bassa, la materia prima può diventare polverosa, il che può creare problemi operativi e influire negativamente sulla produzione di olio.

Dimensione delle Particelle della Materia Prima

La pirolisi si basa su un trasferimento di calore rapido e uniforme attraverso la materia prima. Per ottenere ciò, la maggior parte delle tecnologie richiede dimensioni di particelle molto piccole, spesso fino a soli 2 mm.

Particelle più grandi si riscaldano in modo non uniforme, portando a una reazione incompleta. Ciò si traduce in olio di qualità inferiore e una conversione meno efficiente dei rifiuti in prodotti di valore.

Tecnologia di Pirolisi Utilizzata

Come accennato, la scelta della tecnologia è fondamentale. La pirolisi termica tradizionale è un processo maturo, ma le nuove innovazioni stanno cambiando il panorama dell'efficienza.

Metodi come la pirolisi a plasma freddo dimostrano che mirare al recupero di sostanze chimiche specifiche di alto valore può produrre un'efficienza e ritorni economici molto maggiori rispetto alla semplice produzione di un olio combustibile generico.

Comprendere i Compromessi e le Sfide

Una valutazione obiettiva richiede il riconoscimento delle sfide intrinseche che influenzano l'efficienza nel mondo reale della pirolisi della plastica.

Elevato Consumo Energetico

Indipendentemente dal metodo, la scomposizione delle lunghe catene polimeriche è un processo termochimico ad alta intensità energetica. L'investimento energetico iniziale per portare il reattore alla temperatura operativa è significativo.

L'Onere del Pre-Trattamento

I rigorosi requisiti per l'umidità e la dimensione delle particelle implicano che i rifiuti plastici non possono essere semplicemente scaricati in un reattore. Devono essere selezionati, puliti, essiccati e triturati.

Questa fase di pre-trattamento consuma energia e capitale aggiuntivi, che devono essere inclusi in qualsiasi calcolo dell'efficienza complessiva del sistema.

Qualità dei Prodotti Finali

L'«olio di pirolisi» prodotto non è equivalente al petrolio greggio. È spesso acido, instabile e contiene contaminanti che devono essere rimossi tramite ulteriore raffinazione prima di poter essere utilizzato come combustibile o materia prima chimica. Ogni passaggio aggiuntivo riduce l'efficienza energetica e economica netta dell'intero processo.

Fare una Valutazione Informata

Per determinare se la pirolisi è una soluzione efficiente, è necessario allineare la tecnologia e il processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare il recupero di sostanze chimiche di valore: Indaga metodi avanzati come la pirolisi a plasma progettati per scomporre la plastica nei suoi blocchi monomerici originali.

- Se il tuo obiettivo principale è la riduzione di massa dei rifiuti e la generazione di energia: Un impianto di pirolisi termica standard può essere efficace, a condizione di disporre di un sistema robusto per preparare la materia prima secondo specifiche precise.

- Se il tuo obiettivo principale è la redditività economica complessiva: È necessario eseguire un'analisi completa del ciclo di vita che includa il costo di acquisizione e preparazione dei rifiuti rispetto al valore di mercato fluttuante dei prodotti finali raffinati.

In definitiva, l'efficienza della pirolisi della plastica non è una proprietà intrinseca del processo in sé, ma il risultato diretto di un sistema attentamente progettato e rigorosamente controllato.

Tabella Riassuntiva:

| Fattore | Metrica Chiave | Impatto sull'Efficienza |

|---|---|---|

| Umidità della Materia Prima | ~10% ideale | L'umidità elevata spreca energia; troppo bassa può influire sulla resa dell'olio. |

| Dimensione delle Particelle della Materia Prima | Fino a 2 mm ideale | Assicura un riscaldamento uniforme e una reazione completa. |

| Tecnologia Utilizzata | Es. Plasma Freddo vs. Termica | I metodi avanzati possono aumentare drasticamente il recupero di sostanze chimiche specifiche. |

| Qualità del Prodotto | Stabilità e purezza dell'olio | Una qualità superiore riduce la necessità di ulteriore raffinazione costosa. |

Pronto a Ottimizzare il Tuo Processo di Pirolisi?

Comprendere le complessità dell'efficienza della pirolisi è il primo passo. Il passo successivo è implementare la tecnologia e i processi giusti per i tuoi obiettivi specifici, che si tratti di riduzione di massa dei rifiuti o di recupero di sostanze chimiche di alto valore.

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Forniamo gli strumenti precisi necessari per analizzare la materia prima, ottimizzare i parametri di reazione e valutare la qualità del prodotto, aiutandoti a costruire un sistema di conversione dei rifiuti più efficiente ed economicamente vantaggioso.

Lascia che la nostra esperienza ti aiuti a:

- Selezionare le apparecchiature analitiche giuste per la caratterizzazione della materia prima e del prodotto.

- Ottimizzare i parametri di pre-trattamento come il contenuto di umidità e la dimensione delle particelle.

- Valutare accuratamente l'efficienza e il potenziale economico del tuo processo di pirolisi.

Contattaci oggi stesso per discutere come le soluzioni di KINTEK possono migliorare la tua ricerca sulla pirolisi e portare il tuo progetto verso maggiore efficienza e successo.

Guida Visiva

Prodotti correlati

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Distillatore d'acqua da parete

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

Domande frequenti

- Il trattamento termico modifica la durezza? Una guida per controllare le proprietà dei materiali

- Cos'è il processo di stampaggio a iniezione? Una guida alla produzione di pezzi ad alto volume

- Quali sono i metodi di preparazione del campione in IR? Una guida all'analisi di solidi, liquidi e gas

- Puoi fornire un esempio tipico del processo di calcinazione? Scopri la trasformazione della pietra calcarea in calce

- Qual è il mezzo più efficiente per separare i solidi dal liquido circostante tramite gravità? Ottimizzare con Coagulazione & Chiarificatori

- Qual è il componente principale del bio-olio? È una Miscela Complessa, Non una Singola Sostanza Chimica

- Quali sono i vantaggi di un evaporatore a film raschiato? Purificare materiali termosensibili senza degradazione

- Qual è il principio dello sputtering reattivo? Creare rivestimenti ceramici ad alte prestazioni