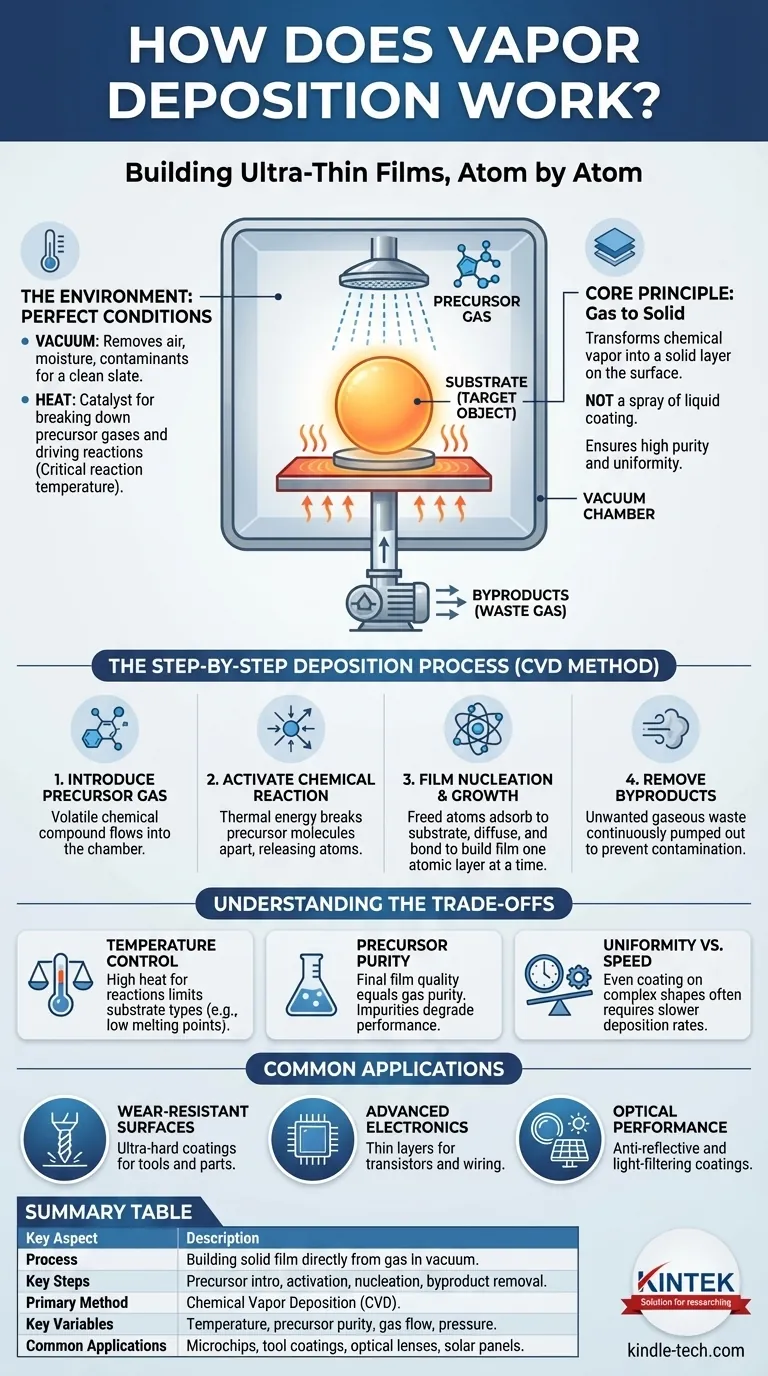

In sostanza, la deposizione in fase vapore è un processo per costruire un film solido ultrasottile su una superficie, uno strato di atomi alla volta. Funziona introducendo un materiale nel suo stato gassoso — il "vapore" — in una camera controllata contenente l'oggetto da rivestire. Attraverso un processo attentamente gestito che coinvolge calore e pressione, questo vapore reagisce o condensa sulla superficie dell'oggetto, trasformandosi nuovamente in solido e formando un nuovo strato ad alte prestazioni.

Il principio fondamentale della deposizione in fase vapore non riguarda lo spruzzo di un rivestimento liquido, ma la costruzione di un film solido direttamente da un gas. Trasforma un vapore chimico in uno strato solido su una superficie bersaglio, garantendo un rivestimento altamente puro e uniforme che spesso è impossibile da ottenere con metodi convenzionali.

L'Ambiente: Creare le Condizioni Perfette

Per ottenere la precisione necessaria, l'intero processo deve avvenire in un ambiente altamente controllato. Ogni componente di questo ambiente svolge un ruolo critico nella qualità del film finale.

Il Ruolo della Camera a Vuoto

Il processo si svolge quasi sempre in una camera di reazione sotto vuoto. La creazione di un vuoto rimuove aria, umidità e altre particelle indesiderate che potrebbero contaminare il rivestimento finale e interferire con le reazioni chimiche. Fornisce una base ultra-pulita per l'avvenuta deposizione.

L'Oggetto Bersaglio (Il Substrato)

L'oggetto da rivestire è noto come substrato. Questa è la base su cui verrà costruito il nuovo film. Il materiale del substrato e la condizione della sua superficie sono fattori critici per quanto bene aderisce il film.

L'Elemento Critico del Calore

Il calore è il catalizzatore principale nella deposizione chimica da fase vapore (CVD), la forma più comune di questo processo. La camera e il substrato vengono riscaldati a una specifica temperatura di reazione, che fornisce l'energia necessaria per scomporre il gas precursore e guidare la reazione chimica sulla superficie del substrato.

Il Processo di Deposizione Passo Dopo Passo

Sebbene esistano diverse varianti di deposizione in fase vapore, il metodo chimico (CVD) segue una sequenza di eventi chiara e logica per costruire il film.

Passaggio 1: Introduzione del Gas Precursore

Un precursore volatile — un composto chimico che si trasforma facilmente in gas — viene iniettato nella camera a vuoto. Questo precursore contiene gli atomi del materiale che formerà il rivestimento finale (ad esempio, silicio, titanio, carbonio).

Passaggio 2: Attivazione della Reazione Chimica

Mentre il gas precursore fluisce sul substrato caldo, l'energia termica lo fa decomporre o reagire con altri gas presenti. Questa reazione chimica scompone le molecole del precursore, rilasciando gli atomi desiderati.

Passaggio 3: Nucleazione e Crescita del Film

Gli atomi appena liberati si adsorbono, ovvero si attaccano, alla superficie del substrato. Diffondono sulla superficie finché non trovano "siti di crescita" stabili, dove si legano al substrato e tra loro. Questo processo si ripete continuamente, costruendo il rivestimento strato atomico dopo strato atomico.

Passaggio 4: Rimozione dei Sottoprodotti

Le reazioni chimiche producono spesso sottoprodotti gassosi indesiderati. Questi prodotti di scarto vengono continuamente pompati fuori dalla camera dal sistema a vuoto, impedendo loro di contaminare il film in crescita.

Comprendere i Compromessi

La deposizione in fase vapore è una tecnica potente ma impegnativa. La qualità del risultato è direttamente legata al controllo preciso di diverse variabili chiave, ognuna con i propri compromessi.

Il Controllo della Temperatura Non È Negoziabile

Le alte temperature richieste dalla maggior parte dei processi CVD sono essenziali per la reazione chimica, ma limitano anche i tipi di materiali che possono essere utilizzati come substrati. I materiali con bassi punti di fusione o che si degradano con il calore non possono essere rivestiti utilizzando la CVD ad alta temperatura.

La Purezza del Precursore Determina la Qualità del Film

Il film finale può essere puro solo quanto i gas precursori utilizzati per crearlo. Qualsiasi impurità nel gas verrà incorporata nel film, degradandone potenzialmente le prestazioni. Ciò richiede l'uso di sostanze chimiche costose e di elevata purezza.

Uniformità vs. Velocità di Deposizione

Ottenere un rivestimento perfettamente uniforme su un oggetto complesso e tridimensionale richiede un'attenta gestione del flusso di gas e della temperatura. Spesso, garantire un'elevata uniformità significa rallentare la velocità di deposizione, il che aumenta il tempo e il costo del processo.

Come Viene Applicato Questo Processo

La capacità di creare film sottili, durevoli e altamente puri rende la deposizione in fase vapore una tecnologia fondamentale in molte industrie avanzate.

- Se la vostra attenzione principale è creare superfici resistenti all'usura: Questo processo viene utilizzato per applicare rivestimenti ultra-duri come il nitruro di titanio su utensili da taglio, punte da trapano e parti di macchinari, aumentandone drasticamente la durata.

- Se la vostra attenzione principale è la produzione di elettronica avanzata: La deposizione in fase vapore è assolutamente essenziale per creare gli strati sottili di silicio, biossido di silicio e altri materiali che costituiscono i transistor e i cablaggi in ogni microchip.

- Se la vostra attenzione principale è migliorare le prestazioni ottiche: Vengono applicati film sottili su lenti, pannelli solari e vetri architettonici per creare rivestimenti antiriflesso, riflettenti o che filtrano la luce.

Padroneggiando il controllo di gas e calore, la deposizione in fase vapore ci permette di ingegnerizzare i materiali partendo dall'atomo.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Costruzione di un film solido direttamente da un gas in una camera a vuoto. |

| Fasi Chiave | Introduzione del gas precursore, attivazione termica, nucleazione, rimozione dei sottoprodotti. |

| Metodo Principale | Deposizione chimica da fase vapore (CVD). |

| Variabili Chiave | Temperatura, purezza del precursore, flusso di gas e pressione. |

| Applicazioni Comuni | Microchip, rivestimenti per utensili resistenti all'usura, lenti ottiche, pannelli solari. |

Pronti a ingegnerizzare superfici superiori con rivestimenti di precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alta purezza essenziali per processi di deposizione in fase vapore di successo. Sia che stiate sviluppando elettronica avanzata, migliorando componenti ottici o creando superfici resistenti all'usura, la nostra esperienza e i nostri prodotti supportano il controllo preciso necessario per una crescita di film di alta qualità.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottimizzare il tuo processo di deposizione e raggiungere i tuoi obiettivi di prestazione dei materiali.

Guida Visiva

Prodotti correlati

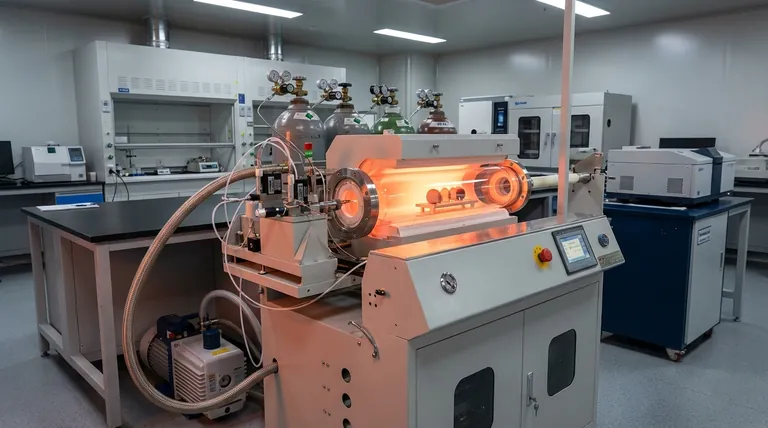

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili