Alla sua base, la deposizione di film sottili è un processo che consiste nell'applicare uno strato microscopico di un materiale sulla superficie di un altro. Questa tecnica prevede la trasformazione di un materiale sorgente in vapore, il suo trasporto attraverso un ambiente controllato e la sua condensazione su un oggetto bersaglio, noto come substrato. Il film risultante, spesso spesso solo pochi nanometri o micrometri, modifica fondamentalmente le proprietà del substrato per migliorarne le prestazioni o conferirgli nuove capacità.

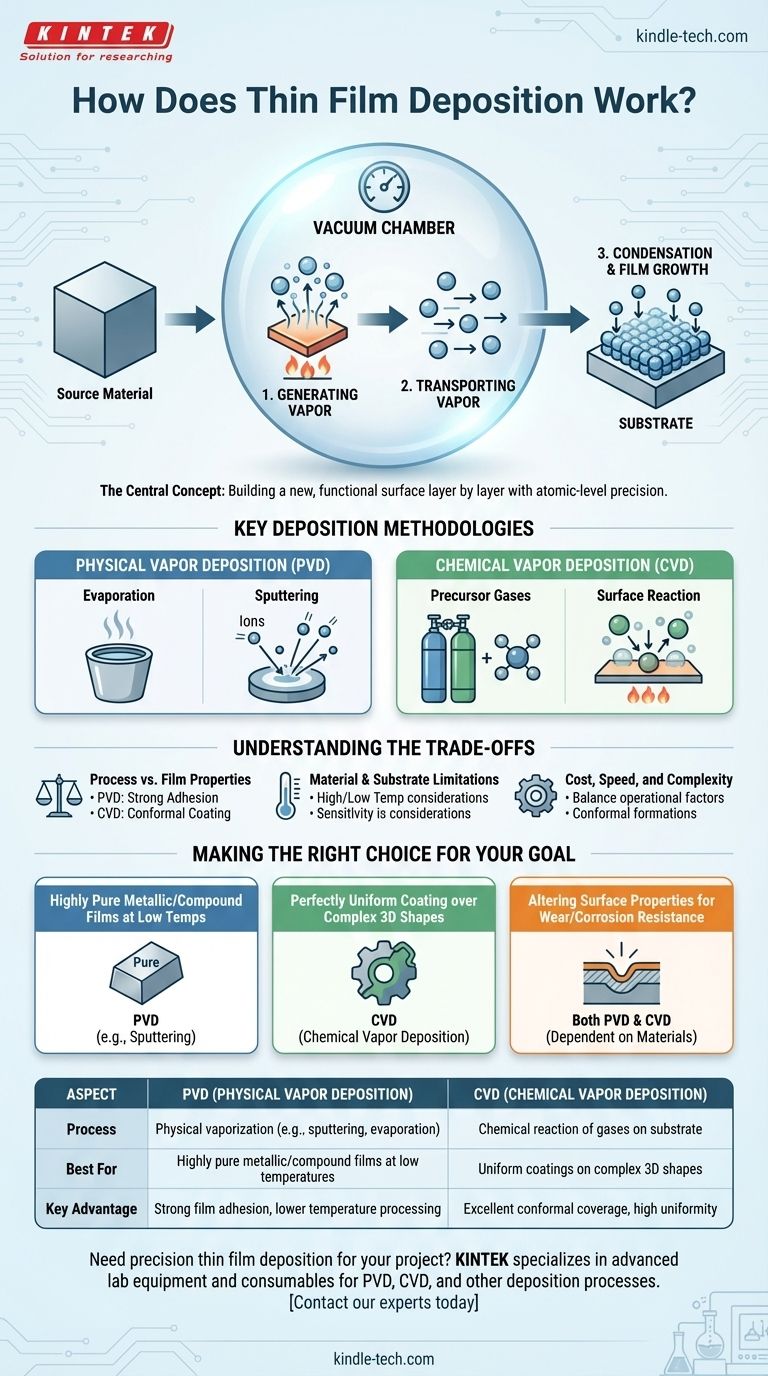

Il concetto centrale non è semplicemente rivestire una superficie, ma costruire un nuovo strato superficiale funzionale strato dopo strato. Tutti i metodi di deposizione di film sottili seguono una sequenza fondamentale: creare un vapore da un materiale sorgente, trasportarlo e condensarlo con precisione a livello atomico su un substrato.

Il Principio Fondamentale: Dalla Sorgente al Substrato

Quasi tutte le tecniche di deposizione possono essere comprese come un processo in tre fasi. Il metodo specifico utilizzato per ogni fase determina le caratteristiche del film finale e la sua idoneità per una data applicazione.

Fase 1: Generazione del Vapore del Materiale

La prima sfida è convertire il materiale sorgente solido o liquido in una fase gassosa o vapore. Ciò consente ai singoli atomi o molecole di viaggiare e depositarsi sul substrato. Questo viene tipicamente ottenuto attraverso mezzi fisici o chimici.

Fase 2: Trasporto del Vapore

Una volta creato, il vapore deve viaggiare dalla sorgente al substrato. Questo avviene quasi sempre all'interno di una camera a vuoto. Il vuoto è fondamentale perché rimuove altre molecole di gas, come ossigeno e azoto, che potrebbero contaminare il film o interferire con il percorso del vapore.

Fase 3: Condensazione e Crescita del Film

Quando le particelle di vapore raggiungono il substrato più freddo, si condensano di nuovo in uno stato solido. Questo processo costruisce il film, spesso uno strato atomico alla volta. Il controllo preciso su questa crescita consente la creazione di materiali con spessore eccezionalmente uniforme e specifiche strutture cristalline.

Metodologie Chiave di Deposizione

Sebbene il principio fondamentale sia coerente, i metodi per generare il vapore creano due categorie principali di deposizione: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

Le tecniche PVD utilizzano processi fisici per generare il vapore del materiale. Questi metodi non comportano reazioni chimiche per creare il materiale del film finale.

Due comuni metodi PVD sono l'evaporazione, dove il materiale sorgente viene riscaldato fino a vaporizzare, e lo sputtering, dove la sorgente viene bombardata con ioni ad alta energia, staccando fisicamente gli atomi.

Deposizione Chimica da Vapore (CVD)

La CVD utilizza la chimica per costruire il film. In questo processo, uno o più gas precursori volatili vengono introdotti nella camera. Questi gas reagiscono o si decompongono sulla superficie del substrato riscaldato, lasciando il materiale solido desiderato come film sottile.

Comprendere i Compromessi

La scelta tra i metodi di deposizione non è arbitraria; è dettata dal risultato desiderato ed è piena di compromessi ingegneristici.

Processo vs. Proprietà del Film

Il metodo di deposizione influisce direttamente sulle caratteristiche finali del film. Lo sputtering (PVD), ad esempio, spesso produce film con un'adesione molto forte al substrato. La CVD, d'altra parte, è eccellente per creare rivestimenti altamente uniformi (conformi) su superfici complesse e non piane.

Limitazioni del Materiale e del Substrato

Il materiale che si desidera depositare e il substrato che si sta rivestendo possono limitare le opzioni. Alcuni materiali si decompongono alle alte temperature richieste per l'evaporazione termica, rendendo lo sputtering una scelta migliore. Allo stesso modo, le alte temperature di molti processi CVD possono danneggiare substrati sensibili come le plastiche.

Costo, Velocità e Complessità

I sistemi di deposizione sono strumenti sofisticati. La velocità di deposizione, la purezza del vuoto richiesto e la complessità della gestione dei gas precursori influenzano tutti il costo operativo e la produttività del processo di fabbricazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo fondamentale ti aiuta a selezionare l'approccio giusto per una specifica sfida ingegneristica.

- Se il tuo obiettivo principale è creare film metallici o composti altamente puri a basse temperature: I metodi di Deposizione Fisica da Vapore (PVD) come lo sputtering sono spesso la scelta migliore.

- Se il tuo obiettivo principale è ottenere un rivestimento perfettamente uniforme su una forma tridimensionale complessa: La Deposizione Chimica da Vapore (CVD) è tipicamente più efficace a causa della natura delle reazioni in fase gassosa.

- Se il tuo obiettivo principale è alterare le proprietà superficiali di un materiale sfuso per resistenza all'usura o alla corrosione: Sia PVD che CVD sono ampiamente utilizzati, con la scelta che dipende dai materiali specifici e dai requisiti di prestazione.

In definitiva, la deposizione di film sottili ci consente di ingegnerizzare le proprietà della materia proprio sulla sua superficie, permettendo la creazione di praticamente tutti i moderni dispositivi ad alta tecnologia.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo | Vaporizzazione fisica (es. sputtering, evaporazione) | Reazione chimica di gas sul substrato |

| Ideale per | Film metallici/compositi altamente puri a basse temperature | Rivestimenti uniformi su forme 3D complesse |

| Vantaggio Chiave | Forte adesione del film, lavorazione a bassa temperatura | Eccellente copertura conforme, alta uniformità |

Hai bisogno di una deposizione di film sottili di precisione per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per PVD, CVD e altri processi di deposizione. Che tu stia sviluppando semiconduttori, rivestimenti ottici o superfici protettive, le nostre soluzioni garantiscono elevata purezza, uniformità e prestazioni. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze di deposizione di film sottili del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore