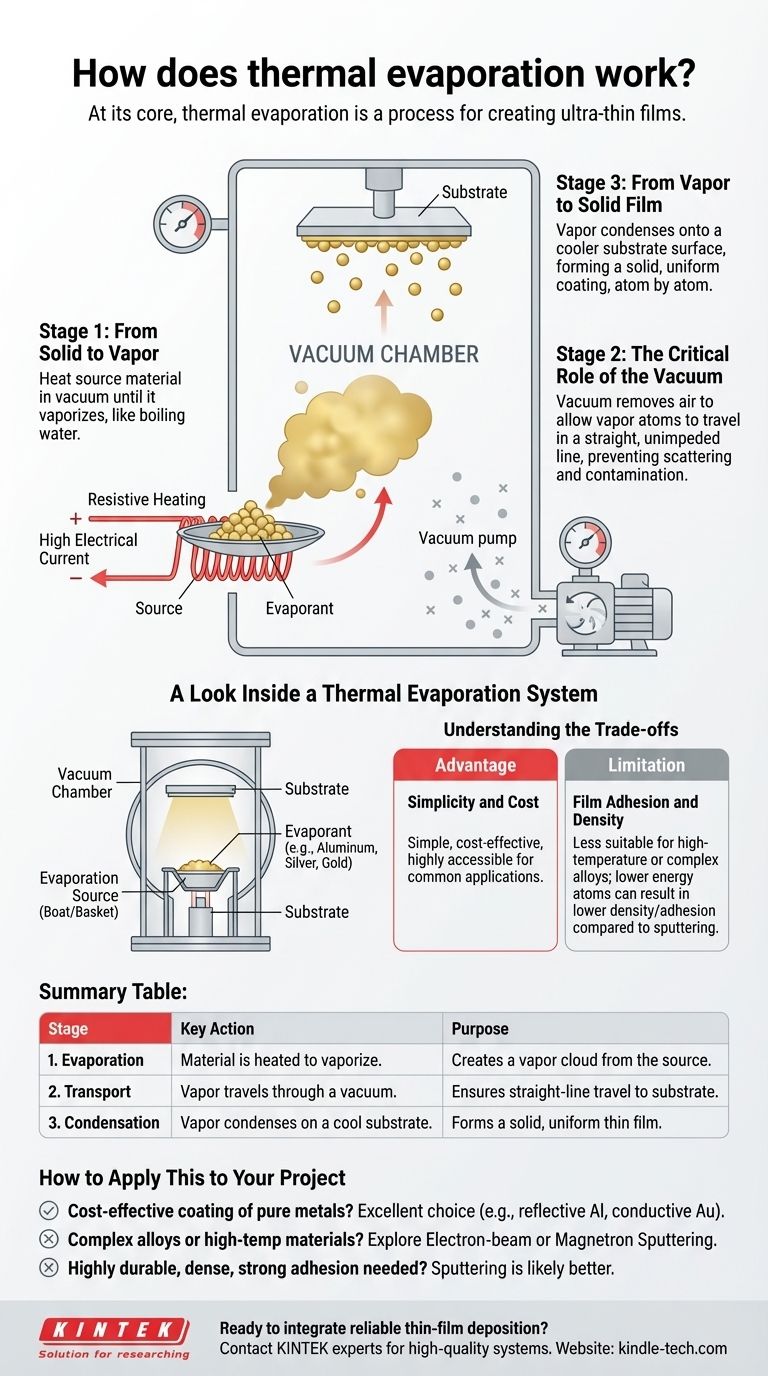

Alla base, l'evaporazione termica è un processo per la creazione di film ultrasottili. Funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza, in modo simile all'ebollizione dell'acqua. Questo vapore viaggia quindi attraverso il vuoto e si condensa su una superficie più fredda, nota come substrato, formando un rivestimento solido e uniforme.

Il principio centrale dell'evaporazione termica è un cambiamento di fase controllato. Si utilizza il calore resistivo per trasformare un materiale solido in un gas sotto vuoto, il che consente al gas di viaggiare indisturbato e condensarsi nuovamente in un film solido su una superficie target.

Il Principio Fondamentale: Un Viaggio dal Solido al Film

Per comprendere veramente l'evaporazione termica, è meglio pensarla come un viaggio in tre fasi per il materiale di rivestimento. Ogni fase è semplice, ma tutte sono fondamentali per il successo del processo.

Fase 1: Dal Solido al Vapore

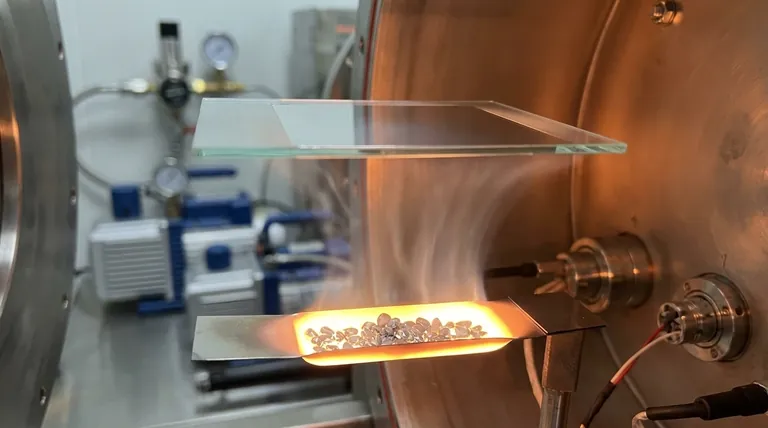

Il processo inizia posizionando il materiale da depositare, chiamato evaporante, in un supporto noto come sorgente. Questa sorgente, spesso una piccola barchetta o una bobina fatta di un metallo resistente al calore come il tungsteno, agisce come l'elemento riscaldante di una stufa.

Una corrente elettrica elevata viene fatta passare attraverso la sorgente. A causa della sua resistenza elettrica, la sorgente si riscalda drasticamente, un processo chiamato riscaldamento resistivo. Questo calore intenso viene trasferito all'evaporante, facendolo fondere e poi evaporare (o sublimare direttamente da solido a gas).

Fase 2: Il Ruolo Critico del Vuoto

Tutto questo avviene all'interno di una camera a vuoto. Il vuoto non è solo un contenitore; è essenziale per il processo. Rimuovendo quasi tutte le molecole d'aria, la camera assicura che gli atomi vaporizzati possano viaggiare in linea retta e indisturbata dalla sorgente al substrato.

Senza vuoto, gli atomi vaporizzati si scontrerebbero con l'aria, disperdendosi casualmente e reagendo con gas come l'ossigeno, impedendo la formazione di un film pulito e puro.

Fase 3: Dal Vapore al Film Solido

Posizionato sopra la sorgente c'è il substrato—l'oggetto da rivestire. Mentre la nuvola di atomi vaporizzati viaggia attraverso il vuoto, raggiunge la superficie relativamente fredda del substrato.

Al contatto, gli atomi perdono la loro energia e si condensano nuovamente in uno stato solido, aderendo alla superficie. Questo processo si accumula atomo per atomo, creando un film eccezionalmente sottile e uniforme.

Uno Sguardo all'Interno di un Sistema di Evaporazione Termica

Ogni sistema di evaporazione termica si basa su alcuni componenti chiave che lavorano in concerto per ottenere questa deposizione controllata.

La Camera a Vuoto

Questo è l'ambiente sigillato, tipicamente in acciaio inossidabile, dove avviene l'intero processo. È collegato a potenti pompe che rimuovono l'aria per creare le necessarie condizioni di alto vuoto.

La Sorgente di Evaporazione

Questo è il cuore del sistema. È un componente, spesso chiamato barchetta o cestello, che contiene il materiale evaporante e genera il calore. È progettato per resistere a temperature estreme senza fondere o reagire con il materiale che contiene.

L'Evaporante

Questo è il materiale di rivestimento grezzo stesso. È spesso sotto forma di piccoli pellet, filo o polvere. Gli evaporanti comuni includono metalli puri come alluminio, argento e oro, che vengono utilizzati in elettronica e ottica.

Il Substrato

Questo è semplicemente l'elemento che si desidera rivestire. Può essere qualsiasi cosa, da un wafer di silicio per un microchip, un pezzo di vetro per uno specchio, o un polimero flessibile per un display OLED.

Comprendere i Compromessi

Sebbene efficace, l'evaporazione termica non è la soluzione per ogni applicazione. La sua forza principale risiede nella sua semplicità, che ne informa anche i limiti.

Vantaggio: Semplicità e Costo

L'evaporazione termica è uno dei metodi più antichi, semplici ed economici di Deposizione Fisica da Vapore (PVD). L'attrezzatura è relativamente semplice, rendendola altamente accessibile per molte applicazioni comuni.

Limitazione: Compatibilità dei Materiali

Il processo funziona meglio per materiali con punti di evaporazione relativamente bassi, come i metalli puri. È meno adatto per materiali che richiedono temperature estremamente elevate (metalli refrattari) o per leghe complesse in cui diversi componenti possono evaporare a velocità diverse, modificando la composizione del film.

Limitazione: Adesione e Densità del Film

Gli atomi nell'evaporazione termica arrivano al substrato con solo energia termica, che è relativamente bassa. Rispetto a processi più energetici come lo sputtering, questo può talvolta risultare in film con densità inferiore e adesione più debole al substrato.

Come Applicare Questo al Tuo Progetto

La scelta di un metodo di deposizione dipende interamente dai requisiti del tuo film finale.

- Se il tuo obiettivo principale è il rivestimento economico di metalli puri: L'evaporazione termica è una scelta eccellente e semplice, ideale per applicazioni come la creazione di strati riflettenti di alluminio o contatti conduttivi in oro.

- Se il tuo obiettivo principale è la deposizione di leghe complesse o materiali ad alta temperatura: Dovresti esplorare metodi alternativi come l'evaporazione a fascio elettronico o lo sputtering a magnetron, che offrono un controllo più preciso e maggiore energia.

- Se il tuo obiettivo principale è la creazione di un film altamente durevole, denso e fortemente aderente: Un processo più energetico come lo sputtering è probabilmente più adatto, poiché bombarda il substrato con ioni ad alta energia per creare un film più robusto.

In definitiva, l'evaporazione termica rimane una tecnologia fondamentale per la deposizione di film sottili grazie alla sua semplicità ed efficacia per un'ampia gamma di applicazioni critiche.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Evaporazione | Il materiale viene riscaldato per vaporizzare. | Crea una nuvola di vapore dalla sorgente. |

| 2. Trasporto | Il vapore viaggia attraverso un vuoto. | Assicura un viaggio in linea retta verso il substrato. |

| 3. Condensazione | Il vapore si condensa su un substrato freddo. | Forma un film sottile solido e uniforme. |

Pronto a integrare una deposizione di film sottili affidabile nel tuo flusso di lavoro?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi di evaporazione termica, per soddisfare le tue specifiche esigenze di ricerca e produzione. Che tu stia sviluppando microchip, rivestimenti ottici o materiali avanzati, la nostra esperienza ti garantisce la soluzione giusta per depositare metalli puri come alluminio, oro e argento in modo efficiente ed economico.

Contatta i nostri esperti oggi stesso per discutere come un sistema di evaporazione termica KINTEK può migliorare le capacità del tuo laboratorio e accelerare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Cos'è il processo di evaporazione nei semiconduttori? Una guida alla deposizione di film sottili

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave