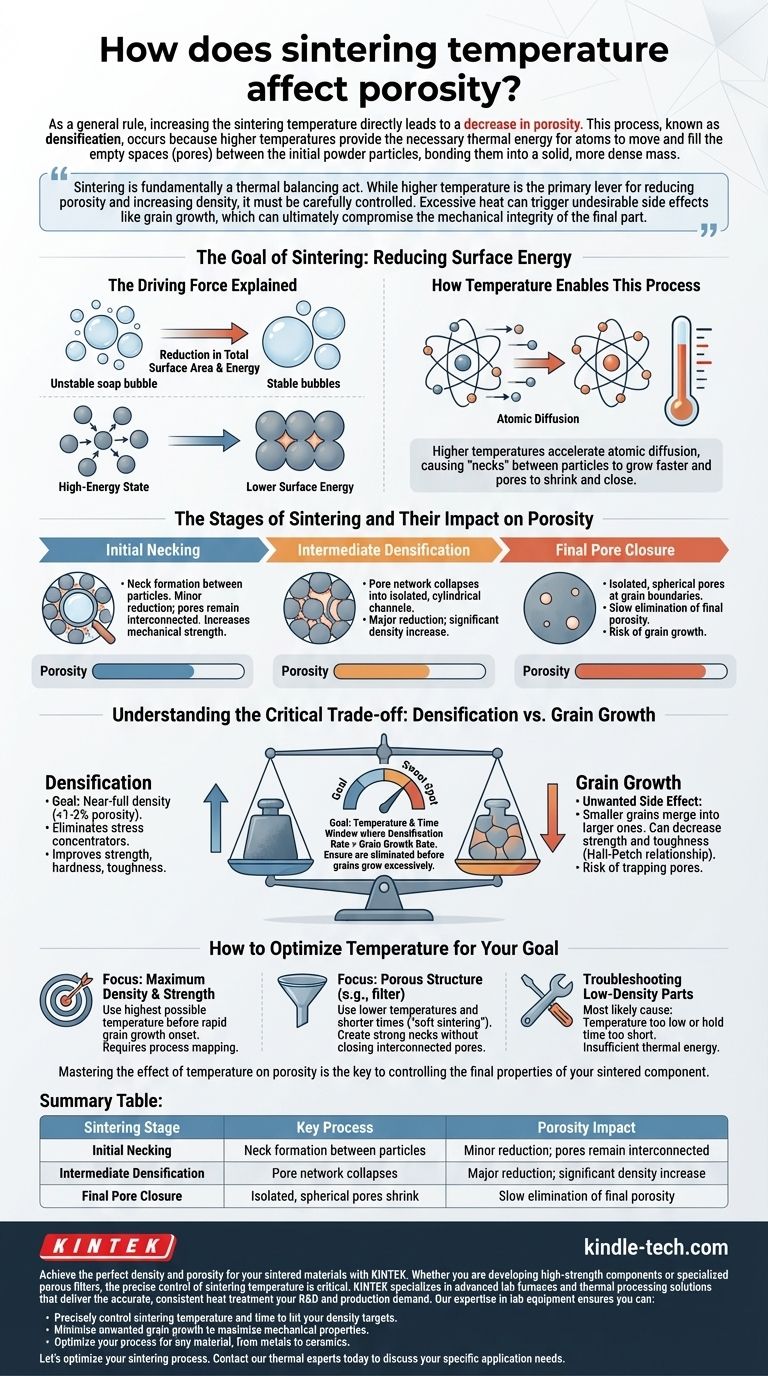

Come regola generale, l'aumento della temperatura di sinterizzazione porta direttamente a una diminuzione della porosità. Questo processo, noto come densificazione, si verifica perché temperature più elevate forniscono l'energia termica necessaria affinché gli atomi si muovano e riempiano gli spazi vuoti (pori) tra le particelle di polvere iniziali, legandole in una massa solida e più densa.

La sinterizzazione è fondamentalmente un atto di bilanciamento termico. Sebbene una temperatura più elevata sia la leva principale per ridurre la porosità e aumentare la densità, deve essere controllata attentamente. Un calore eccessivo può innescare effetti collaterali indesiderati come la crescita del grano, che può compromettere la tenacità meccanica del pezzo finale.

L'obiettivo della sinterizzazione: ridurre l'energia superficiale

La forza motrice spiegata

Immagina una raccolta di bolle di sapone. Nel tempo, le bolle più piccole si fonderanno per formarne di più grandi perché questa configurazione ha una minore area superficiale totale ed è energeticamente più stabile. Le particelle di polvere in un corpo verde si comportano in modo simile.

L'enorme numero di particelle individuali crea un'enorme quantità di superficie, che è uno stato ad alta energia. La sinterizzazione è il processo attraverso il quale il materiale riduce questa energia superficiale totale legando insieme le particelle ed eliminando i vuoti tra di esse.

Come la temperatura abilita questo processo

Questa riduzione dell'energia superficiale non è spontanea; richiede energia per iniziare. La temperatura di sinterizzazione fornisce l'energia di attivazione necessaria per la diffusione atomica, ovvero il movimento degli atomi.

Gli atomi migrano dalla massa delle particelle ai punti di contatto e nei pori. Temperature più elevate accelerano drasticamente questa diffusione, facendo sì che i "colli" tra le particelle crescano più velocemente e i pori si restringano e infine si chiudano.

Le fasi della sinterizzazione e il loro impatto sulla porosità

L'effetto della temperatura sulla porosità non è lineare. Si verifica attraverso tre fasi distinte, spesso sovrapposte.

Fase 1: Collatura iniziale

Nella fase iniziale, a temperature più basse, l'evento principale è la formazione e la crescita di "colli" nei punti di contatto tra le particelle adiacenti.

Questo legame iniziale aumenta significativamente la resistenza meccanica del componente, ma provoca solo una riduzione minima della porosità complessiva. I pori sono ancora una rete interconnessa.

Fase 2: Densificazione intermedia

Quando la temperatura aumenta ulteriormente, il processo entra nella fase intermedia. È qui che si verifica la densificazione più significativa.

La rete di pori interconnessa inizia a collassare in canali più isolati e cilindrici. Il rapido restringimento di questi canali è responsabile della maggior parte della riduzione della porosità, portando a un aumento sostanziale della densità del pezzo.

Fase 3: Chiusura finale dei pori

Nella fase finale, la porosità residua è costituita da pori isolati e sferici, tipicamente situati ai confini tra i grani cristallini.

L'eliminazione di queste ultime percentuali di pori è lenta e richiede le temperature più elevate. È in questa fase che il rischio di altri effetti guidati dalla temperatura diventa più critico.

Comprendere il compromesso critico: densificazione contro crescita del grano

Usare semplicemente la temperatura più alta possibile non è sempre la strategia migliore. Il fattore più importante da gestire è la competizione tra densificazione e crescita del grano.

Perché la densificazione è l'obiettivo

Per la maggior parte delle applicazioni strutturali, l'obiettivo è raggiungere una densità quasi completa (meno dell'1-2% di porosità). I pori agiscono come concentratori di stress e siti di innesco delle cricche. La loro eliminazione migliora drasticamente proprietà come resistenza, durezza e tenacità alla frattura.

L'effetto collaterale indesiderato: la crescita del grano

Sfortunatamente, la stessa energia termica che guida la densificazione guida anche la crescita del grano. Questo è un processo in cui i grani cristallini più piccoli all'interno del materiale si fondono per diventare più grandi.

Una crescita eccessiva del grano è spesso dannosa, poiché può portare a una diminuzione della resistenza e della tenacità secondo principi come la relazione di Hall-Petch. Se i grani crescono troppo prima che i pori vengano eliminati, i pori possono rimanere intrappolati all'interno dei grani, rendendoli quasi impossibili da rimuovere.

Trovare il "punto ottimale"

L'obiettivo di un ciclo di sinterizzazione riuscito è mantenere il materiale in una finestra di temperatura e tempo in cui la velocità di densificazione è molto più rapida della velocità di crescita del grano. Ciò garantisce che i pori vengano eliminati prima che i grani diventino eccessivamente grandi.

Come ottimizzare la temperatura per il tuo obiettivo

La temperatura è la variabile più potente, ma non agisce da sola. Ottenere la porosità desiderata richiede la considerazione dell'intero sistema. Un risultato positivo dipende dal bilanciamento della temperatura con il tempo e dalla comprensione del materiale di partenza.

- Se la tua attenzione principale è la massima densità e resistenza: La tua strategia è utilizzare la temperatura più alta possibile che consenta la chiusura dei pori prima dell'inizio della rapida crescita del grano. Ciò comporta spesso un'attenta mappatura del processo e una caratterizzazione del materiale.

- Se la tua attenzione principale è una struttura porosa (ad esempio, un filtro): Dovresti utilizzare temperature più basse e tempi più brevi, un processo spesso chiamato "sinterizzazione dolce". L'obiettivo è solo creare colli forti tra le particelle (Fase 1) senza chiudere significativamente la rete di pori interconnessa.

- Se stai risolvendo i problemi di parti a bassa densità: La causa più probabile è che la tua temperatura di sinterizzazione sia troppo bassa o che il tempo di mantenimento sia troppo breve. Il materiale semplicemente non ha ricevuto abbastanza energia termica per completare il processo di densificazione.

Padroneggiare l'effetto della temperatura sulla porosità è la chiave per controllare le proprietà finali del tuo componente sinterizzato.

Tabella riassuntiva:

| Fase di sinterizzazione | Processo chiave | Impatto sulla porosità |

|---|---|---|

| Collatura iniziale | Formazione di colli tra le particelle | Riduzione minima; i pori rimangono interconnessi |

| Densificazione intermedia | Collasso della rete di pori | Riduzione maggiore; aumento significativo della densità |

| Chiusura finale dei pori | Restringimento dei pori sferici isolati | Lenta eliminazione della porosità finale |

Ottieni la densità e la porosità perfette per i tuoi materiali sinterizzati con KINTEK.

Sia che tu stia sviluppando componenti ad alta resistenza o filtri porosi specializzati, il controllo preciso della temperatura di sinterizzazione è fondamentale. KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di trattamento termico che offrono il trattamento termico accurato e coerente richiesto dalla tua R&S e produzione.

La nostra esperienza nelle apparecchiature da laboratorio ti assicura di poter:

- Controllare con precisione la temperatura e il tempo di sinterizzazione per raggiungere i tuoi obiettivi di densità.

- Minimizzare la crescita indesiderata del grano per massimizzare le proprietà meccaniche.

- Ottimizzare il tuo processo per qualsiasi materiale, dai metalli alle ceramiche.

Ottimizziamo il tuo processo di sinterizzazione. Contatta oggi i nostri esperti termici per discutere le tue esigenze applicative specifiche.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco