In breve, la sinterizzazione aumenta la densità utilizzando energia termica per fondere insieme le singole particelle di materiale, eliminando sistematicamente gli spazi vuoti, o pori, tra di esse. Questo processo avviene al di sotto del punto di fusione del materiale, basandosi sulla diffusione atomica per trasformare un compatto di polvere sciolta in una massa solida e densa.

La sinterizzazione non è semplicemente un processo di compressione. È un processo termodinamico attentamente controllato in cui gli atomi migrano per ridurre l'energia superficiale complessiva di un materiale, facendo sì che le particelle si leghino e i pori si restringano, aumentando così la densità e la resistenza finali del materiale.

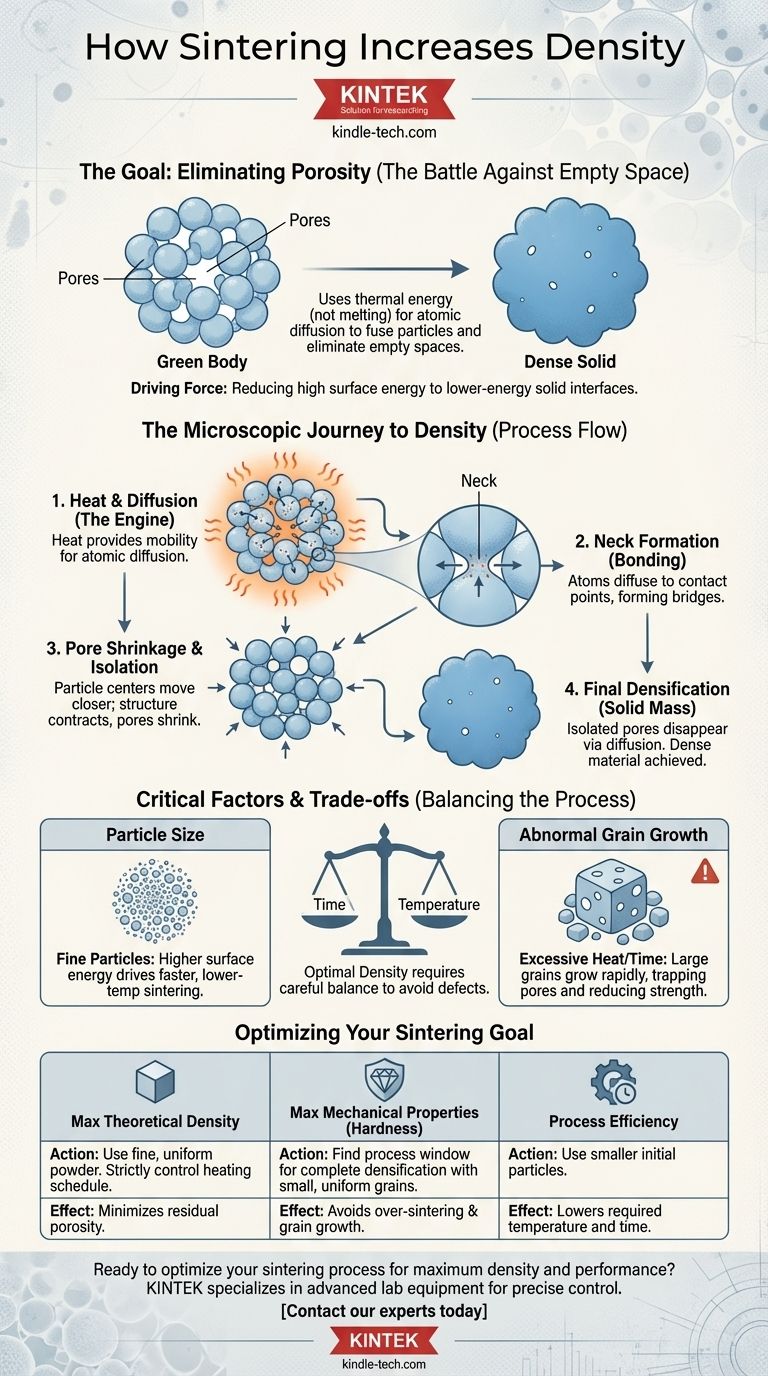

L'obiettivo fondamentale: eliminare la porosità

La sinterizzazione è fondamentalmente una battaglia contro lo spazio vuoto. Il processo inizia con una raccolta di singole particelle e termina con un oggetto solido, con la trasformazione primaria che consiste nella rimozione degli spazi d'aria tra quelle particelle iniziali.

Il punto di partenza del "corpo verde"

Il processo inizia con un "corpo verde", che è una massa di polvere leggermente compattata. Questa forma iniziale presenta una significativa porosità—una rete di spazi vuoti interconnessi tra le particelle. La sua densità è molto inferiore a quella del materiale solido.

Il calore come motore del cambiamento

Il calore fornisce l'energia critica per la sinterizzazione, ma il suo scopo non è quello di fondere il materiale. Invece, eleva la temperatura abbastanza da conferire agli atomi all'interno delle particelle mobilità. Ciò consente loro di muoversi e riorganizzarsi, un processo noto come diffusione allo stato solido.

La forza motrice: ridurre l'energia superficiale

A livello microscopico, ogni superficie di particella rappresenta uno stato ad alta energia rispetto all'interno del materiale. Il sistema cerca naturalmente di minimizzare questa alta energia superficiale.

La sinterizzazione raggiunge questo obiettivo sostituendo interfacce solido-gas ad alta energia (le superfici dei pori) con interfacce solido-solido a bassa energia, note come bordi di grano. Questa riduzione dell'energia totale è la forza motrice fondamentale alla base dell'intero processo di densificazione.

I meccanismi microscopici del trasporto di materiale

Man mano che gli atomi acquisiscono mobilità dal calore, iniziano a muoversi in modi prevedibili che causano il consolidamento e la densificazione del materiale.

Formazione e crescita del collo

Il primo stadio della sinterizzazione si verifica nei punti di contatto tra particelle adiacenti. Gli atomi diffondono in questi punti, formando piccoli ponti o "colli". Man mano che più atomi migrano in queste aree, i colli si allargano.

I centri delle particelle si avvicinano

Questa crescita del collo avvicina efficacemente i centri delle particelle. Poiché milioni di particelle fanno questo simultaneamente, l'intera struttura si contrae e i pori tra di esse iniziano a restringersi.

Isolamento ed eliminazione dei pori

Man mano che il processo continua, la rete di pori si rompe, diventando una serie di vuoti sferici isolati. Nello stadio finale, gli atomi continuano a diffondere dai bordi di grano circostanti in questi vuoti, facendoli restringere e, in condizioni ideali, scomparire del tutto, risultando in un materiale completamente denso.

Comprendere i compromessi e il controllo del processo

Il raggiungimento della massima densità richiede un controllo attento, poiché diversi fattori possono aiutare o ostacolare il processo. Spingere troppo i parametri può essere controproducente.

Il ruolo critico della dimensione delle particelle

La forza motrice per la sinterizzazione è molto più forte nei materiali a grana fine. Le particelle più piccole hanno un rapporto superficie-volume molto più elevato, il che significa che hanno più energia superficiale in eccesso da eliminare. Questo è il motivo per cui le tecnologie delle polveri ceramiche e metalliche si basano su polveri di partenza molto fini: consente una sinterizzazione più efficace a temperature più basse e in tempi più brevi.

Il pericolo della crescita anomala dei grani

Sebbene tempo e temperatura siano necessari per la densificazione, un eccesso di entrambi può essere dannoso. Se il materiale viene mantenuto ad alta temperatura per troppo tempo, può verificarsi un fenomeno chiamato crescita anomala dei grani.

Qui, alcuni grani crescono eccezionalmente grandi consumando i loro vicini più piccoli. Questa rapida crescita può intrappolare i pori all'interno dei nuovi, più grandi grani, dove diventano quasi impossibili da rimuovere. Questo processo può effettivamente diminuire la durezza e la resistenza finali del materiale, creando nuovi difetti.

Bilanciare tempo e temperatura

Il raggiungimento della densità ottimale è un delicato equilibrio.

- Troppo poco tempo o temperatura: Il materiale rimarrà con una significativa porosità residua.

- Troppo tempo o temperatura: La crescita anomala dei grani può intrappolare i pori e creare nuovi difetti, riducendo le proprietà meccaniche.

Ottimizzare la sinterizzazione per il tuo obiettivo

L'approccio giusto alla sinterizzazione dipende interamente dalle proprietà desiderate del componente finale. Comprendendo i principi fondamentali, puoi adattare il processo al tuo obiettivo specifico.

- Se il tuo obiettivo primario è raggiungere la massima densità teorica: Devi utilizzare polveri di partenza fini e uniformi e controllare attentamente il programma di riscaldamento per chiudere i pori senza innescare una crescita anomala dei grani.

- Se il tuo obiettivo primario è massimizzare le proprietà meccaniche come la durezza: Devi trovare la finestra di processo in cui la densificazione è quasi completa, ma la dimensione del grano rimane piccola e uniforme, poiché una sinterizzazione eccessiva degraderebbe queste proprietà.

- Se il tuo obiettivo primario è l'efficienza del processo: L'uso di particelle iniziali più piccole è fondamentale, poiché la loro maggiore energia superficiale può ridurre la temperatura e il tempo di sinterizzazione richiesti, risparmiando energia e aumentando la produttività.

Padroneggiare questi principi ti dà il controllo diretto sulla microstruttura e, quindi, sulle prestazioni finali del tuo materiale.

Tabella riassuntiva:

| Fase di Sinterizzazione | Azione Chiave | Effetto sulla Densità |

|---|---|---|

| Formazione del Collo | Gli atomi diffondono ai punti di contatto delle particelle | Inizia il legame iniziale |

| Coalescenza delle Particelle | I centri delle particelle si avvicinano | La porosità diminuisce, la densità aumenta |

| Eliminazione dei Pori | I pori isolati si restringono tramite diffusione atomica | Raggiunge una densità quasi teorica |

Pronto a ottimizzare il tuo processo di sinterizzazione per la massima densità e prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la scienza dei materiali. Che tu stia lavorando con polveri metalliche fini o ceramiche, le nostre soluzioni ti aiutano a ottenere un controllo preciso della temperatura ed evitare difetti come la crescita anomala dei grani. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di sinterizzazione e densificazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali