La differenza fondamentale tra la forgiatura a pressa e la forgiatura a stampo risiede nell'applicazione della forza. La forgiatura a pressa utilizza una pressione lenta, continua e controllata per modellare il metallo, mentre la forgiatura a stampo utilizza un colpo rapido e ad alto impatto da un martello cadente. Questa singola distinzione nell'applicazione della forza porta a differenze significative nelle proprietà del materiale, nella velocità di produzione e nelle applicazioni adatte.

La decisione fondamentale non riguarda quale processo sia superiore, ma quale sia appropriato per il compito. La forgiatura a stampo eccelle nella produzione di massa di parti più piccole e complesse ad alta velocità, mentre la forgiatura a pressa è la scelta definitiva per componenti di grandi dimensioni dove una deformazione profonda e uniforme del materiale è fondamentale per la resistenza.

La Meccanica dell'Applicazione della Forza

Comprendere come la forza viene trasmessa al pezzo è la chiave per cogliere le differenze tra questi due metodi fondamentali di forgiatura. L'intero processo, dalla progettazione degli utensili alle proprietà finali del materiale, è dettato da questa azione iniziale.

Forgiatura a Pressa: Spremitura Lenta e Controllata

Nella forgiatura a pressa, una pressa idraulica o meccanica applica una pressione graduale e sostenuta al pezzo. Pensatela come spremere lentamente l'argilla nella vostra mano.

Questa forza continua penetra in profondità nel centro del metallo, causando una deformazione plastica uniforme in tutto il volume. Gli stampi rimangono a contatto con il pezzo per un periodo più lungo, il che consente anche un flusso di materiale più significativo e controllato.

Forgiatura a Stampo: Impatto Veloce e Potente

La forgiatura a stampo, nota anche come forgiatura a martello, utilizza la forza di un maglio o martello cadente per colpire il pezzo in una serie di colpi brevi ed estremamente rapidi. Questo è più simile a colpire l'argilla con un martello.

La forza è istantanea e intensa, influenzando principalmente gli strati superficiali del materiale. Il tempo di contatto dello stampo si misura in millisecondi e la forma finale viene ottenuta attraverso uno o più impatti successivi.

Impatto su Materiale e Caratteristiche del Pezzo

Il metodo di applicazione della forza influenza direttamente la dimensione, la complessità e, soprattutto, la struttura metallurgica interna del componente finale.

Struttura del Grano e Deformazione

La lenta spremitura della forgiatura a pressa deforma il materiale uniformemente dalla superficie al nucleo. Questo crea una struttura del grano altamente raffinata e consistente in tutta la parte, ideale per applicazioni ad alta resistenza e resistenti alla fatica.

L'improvviso impatto della forgiatura a stampo raffina principalmente la struttura del grano vicino alla superficie del componente. Sebbene produca una parte robusta, la deformazione potrebbe non essere così uniforme o profonda come nella forgiatura a pressa.

Precisione e Complessità

La forgiatura a stampo è eccezionalmente adatta per produrre forme intricate e complesse con alta precisione. Il colpo rapido forza il metallo a riempire ogni dettaglio della cavità dello stampo, creando spesso parti quasi a forma netta che richiedono una lavorazione secondaria minima.

La forgiatura a pressa è generalmente utilizzata per geometrie più semplici, spesso simmetriche come dischi, anelli e blocchi di grandi dimensioni, dove l'obiettivo primario è la deformazione di massa piuttosto che il dettaglio intricato.

Dimensioni e Scala del Pezzo

La forgiatura a pressa è il processo dominante per la produzione di componenti molto grandi. L'immensa e continua forza di una pressa per forgiatura è necessaria per deformare massicci lingotti che pesano molte tonnellate in parti come rotori di turbine, alberi industriali di grandi dimensioni e componenti strutturali di aeromobili.

La forgiatura a stampo è tipicamente limitata a parti più piccole, da utensili manuali e bielle automobilistiche a piccoli raccordi e elementi di fissaggio. L'energia del colpo del martello è insufficiente per forgiare efficacemente pezzi estremamente grandi.

Comprendere i Compromessi: Produzione e Costo

La vostra scelta del metodo di forgiatura avrà conseguenze dirette e significative sulla velocità di produzione, sui costi degli utensili e sull'economia complessiva del vostro progetto.

Velocità di Produzione e Volume

La forgiatura a stampo è un processo molto più veloce. Il ciclo rapido dei colpi di martello la rende la scelta chiara per la produzione di massa ad alto volume dove sono richieste migliaia o milioni di parti identiche.

La forgiatura a pressa è un processo più lento e più deliberato. I suoi tempi di ciclo sono significativamente più lunghi, rendendola più adatta per produzioni a basso volume o per la produzione una tantum di componenti specializzati e di grandi dimensioni.

Attrezzature e Durata dello Stampo

Gli impatti ripetuti e ad alta intensità della forgiatura a stampo sono estremamente duri sugli stampi. Ciò porta a un'usura più rapida e a una vita operativa più breve per gli utensili, che deve essere considerata nel costo complessivo.

L'azione di compressione controllata della forgiatura a pressa è molto più delicata sugli stampi, con conseguente durata dell'utensile significativamente più lunga.

Investimento Iniziale e Costo per Parte

Anche se gli stampi possono usurarsi più velocemente, le attrezzature per la forgiatura a stampo (martelli) hanno generalmente un costo iniziale inferiore rispetto alle massicce presse idrauliche richieste per la forgiatura a pressa.

Per gli articoli prodotti in serie, l'alta velocità della forgiatura a stampo porta a un costo per parte molto più basso, anche con una maggiore manutenzione degli utensili. Per parti grandi e specializzate, l'efficienza della forgiatura a pressa la rende l'unica opzione praticabile ed economica.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del processo corretto richiede l'allineamento dei punti di forza del metodo con i vostri obiettivi primari di progettazione e produzione.

- Se il vostro obiettivo principale è la produzione ad alto volume di parti piccole e complesse (ad esempio, componenti automobilistici): La forgiatura a stampo è la scelta superiore per la sua velocità, precisione e costo per parte inferiore su larga scala.

- Se il vostro obiettivo principale è la creazione di componenti molto grandi e critici (ad esempio, dischi aerospaziali, alberi per la generazione di energia): La forgiatura a pressa è l'unico metodo in grado di ottenere la necessaria deformazione profonda e uniforme e la raffinazione del grano.

- Se il vostro obiettivo principale è il massimo controllo sulla struttura interna del grano per un'applicazione critica per la fatica: La deformazione lenta e controllata della forgiatura a pressa fornisce un controllo metallurgico più preciso in tutta la parte.

- Se il vostro obiettivo principale è la produzione di parti quasi a forma netta per minimizzare le successive lavorazioni: La forgiatura a stampo offre generalmente un grado più elevato di precisione e complessità per i componenti più piccoli.

In definitiva, comprendere la differenza fondamentale tra un impatto improvviso e una compressione controllata è la chiave per selezionare il processo di forgiatura che garantisce le prestazioni e la redditività economica del vostro progetto.

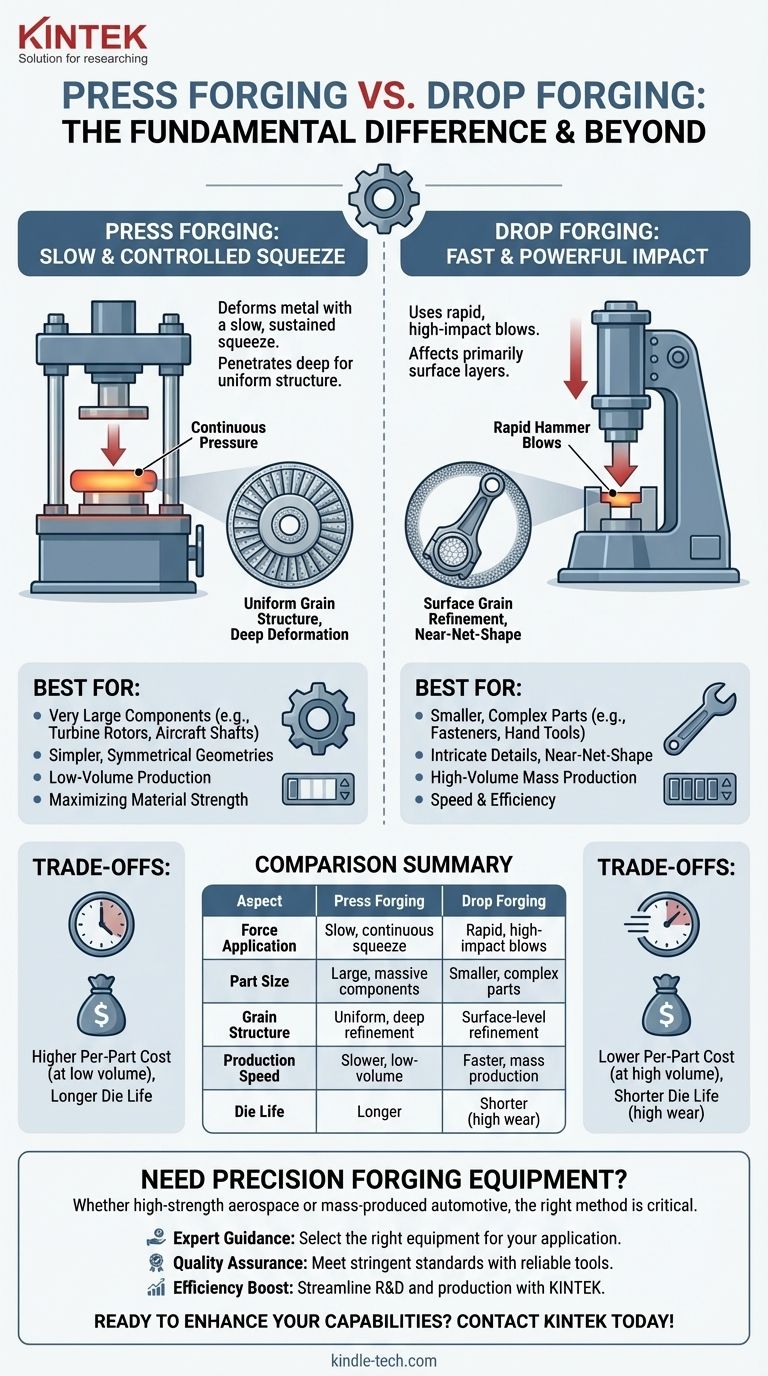

Tabella Riassuntiva:

| Aspetto | Forgiatura a Pressa | Forgiatura a Stampo |

|---|---|---|

| Applicazione della Forza | Pressione lenta, continua, controllata | Colpi di martello rapidi, ad alto impatto |

| Ideale per Dimensioni Parte | Componenti grandi (es. rotori di turbina) | Parti più piccole e complesse (es. elementi di fissaggio) |

| Struttura del Grano | Deformazione uniforme dalla superficie al nucleo | Raffinazione a livello superficiale |

| Velocità di Produzione | Più lenta, adatta per produzioni a basso volume | Più veloce, ideale per la produzione di massa |

| Durata dello Stampo | Più lunga grazie alla forza più delicata | Più breve a causa dell'usura da alto impatto |

Avete bisogno di Attrezzature per Forgiatura di Precisione per il Vostro Laboratorio o Linea di Produzione?

Che stiate sviluppando componenti aerospaziali ad alta resistenza o producendo in massa parti automobilistiche intricate, il metodo di forgiatura giusto è fondamentale per il vostro successo. Noi di KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per le vostre esigenze di lavorazione dei metalli e test dei materiali.

Lasciateci aiutarvi a ottenere risultati superiori:

- Guida Esperta: Il nostro team può aiutarvi a selezionare l'attrezzatura giusta per applicazioni di forgiatura a pressa o a stampo.

- Garanzia di Qualità: Assicuratevi che i vostri materiali soddisfino standard rigorosi con i nostri strumenti affidabili.

- Aumento dell'Efficienza: Ottimizzate la vostra R&S o il processo di produzione con le soluzioni KINTEK.

Pronti a migliorare le vostre capacità di forgiatura? Contattateci oggi per discutere le vostre esigenze specifiche e scoprire come KINTEK può supportare i vostri obiettivi di laboratorio o di produzione!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

Domande frequenti

- Qual è la storia del magnetron sputtering? La svolta del 1974 che ha rivoluzionato il rivestimento a film sottile

- Quanto tempo impiega la vernice per finiture SEM ad asciugare completamente? Una guida all'asciugatura superficiale vs. la piena durabilità

- Il bromuro di potassio è sicuro per gli esseri umani? I rischi di bromismo e le alternative moderne

- Cosa succede durante la sinterizzazione? Trasformare la polvere in componenti densi e resistenti

- Qual è la relazione tra pressione e filtrazione? Sblocca la chiave per prestazioni di filtrazione efficienti

- Perché la preparazione del campione è importante nell'analisi? Garantire risultati accurati e riproducibili

- Qual è la temperatura richiesta per la brasatura? Una guida per un flusso perfetto del metallo d'apporto e giunti robusti

- Cos'è la preparazione del campione SEM tramite sputtering (rivestimento a spruzzo)? Elimina la carica per immagini nitide e stabili