In sostanza, la frequenza è il controllo primario per la profondità di riscaldamento in un processo a induzione. Una frequenza più alta concentra l'effetto di riscaldamento vicino alla superficie di un pezzo, mentre una frequenza più bassa permette al calore di penetrare più in profondità nel materiale. Questo singolo principio determina quale frequenza è appropriata per una data applicazione.

La scelta tra alta e media frequenza non riguarda quale sia "migliore", ma risponde a una domanda fondamentale: è necessario riscaldare la superficie o l'intero corpo del pezzo? La tua risposta determina direttamente l'intervallo di frequenza corretto per il tuo processo.

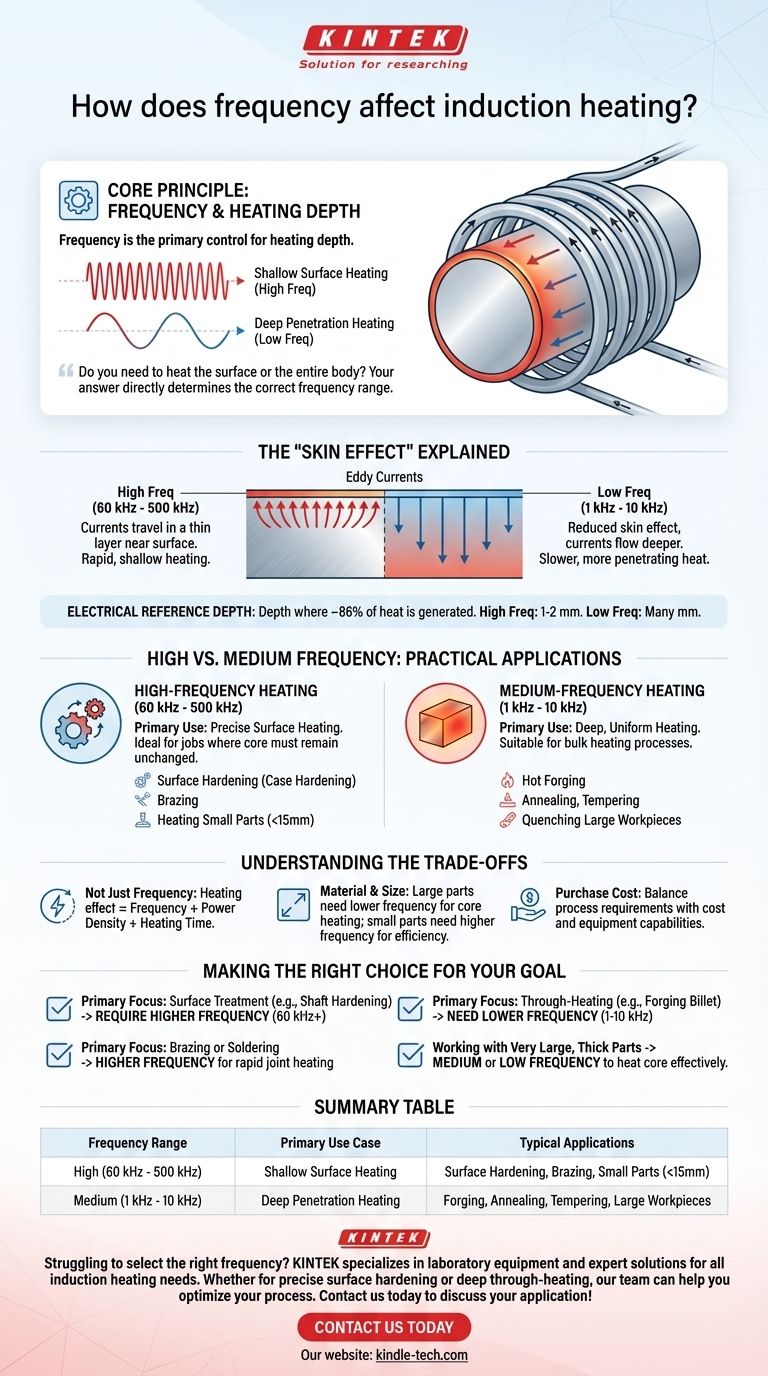

Il Principio Fondamentale: Frequenza e Profondità di Riscaldamento

Per capire perché la frequenza ha questo effetto, dobbiamo esaminare come funziona l'induzione e un fenomeno noto come "effetto pelle".

Come Funziona il Riscaldamento a Induzione

Il riscaldamento a induzione utilizza una bobina per generare un campo magnetico potente e rapidamente alternato. Quando un pezzo conduttivo (come un componente in acciaio) viene posizionato all'interno di questo campo, esso induce correnti elettriche, note come correnti parassite, all'interno del pezzo stesso. La resistenza del materiale al flusso di queste correnti è ciò che genera calore preciso e localizzato.

L'"Effetto Pelle"

La frequenza della corrente alternata nella bobina determina dove queste correnti parassite fluiscono all'interno del pezzo. Ciò è dovuto all'effetto pelle, un principio fisico per cui le correnti alternate tendono a fluire sullo strato esterno, o "pelle", di un conduttore.

Le frequenze più alte fanno sì che le correnti parassite viaggino in uno strato molto sottile vicino alla superficie, con conseguente riscaldamento rapido e superficiale.

Le frequenze più basse riducono l'effetto pelle, consentendo alle correnti parassite di fluire più in profondità nel pezzo, con conseguente calore più lento e penetrante.

Definizione di "Profondità di Riferimento Elettrica"

Questo concetto è spesso quantificato come profondità di riferimento elettrica. Si riferisce alla profondità dalla superficie in cui viene generato circa l'86% del calore. Un processo ad alta frequenza potrebbe avere una profondità di riferimento di 1-2 mm, mentre un processo a bassa frequenza potrebbe avere una profondità di molti millimetri.

Alta vs. Media Frequenza: Applicazioni Pratiche

La scelta della frequenza è dettata interamente dai requisiti di processo per il materiale e il risultato desiderato.

Riscaldamento ad Alta Frequenza (60 kHz - 500 kHz)

L'induzione ad alta frequenza è utilizzata per applicazioni che richiedono un riscaldamento superficiale preciso. Poiché il calore è generato in uno strato sottile, è ideale per lavori in cui le proprietà del nucleo del materiale devono rimanere invariate.

Le applicazioni comuni includono la tempra superficiale (cementazione), la brasatura e il riscaldamento di pezzi molto piccoli (ad esempio, barre tonde sotto i 15 mm).

Riscaldamento a Media Frequenza (1 kHz - 10 kHz)

L'induzione a media frequenza è la scelta per le applicazioni che richiedono un riscaldamento profondo e uniforme attraverso una grande sezione trasversale del materiale. La sua capacità di penetrare in profondità nel pezzo la rende adatta per processi di riscaldamento di massa.

Le applicazioni comuni includono la forgiatura a caldo, la ricottura, la tempra e la bonifica di pezzi di grandi dimensioni dove è richiesta una durezza profonda.

Comprendere i Compromessi

Sebbene la profondità di riscaldamento sia il fattore principale, altri fattori influenzano la decisione finale.

Non Si Tratta Solo di Frequenza

L'effetto di riscaldamento finale è il risultato di frequenza, densità di potenza e tempo di riscaldamento. Una macchina ad alta potenza e media frequenza potrebbe ottenere un calore superficiale simile a una macchina a bassa potenza e alta frequenza in alcuni scenari, introducendo altre variabili nell'equazione.

Considerazioni su Materiale e Dimensioni

La dimensione del pezzo è fondamentale. Per pezzi molto grandi, una frequenza più bassa è essenziale per garantire che il calore possa raggiungere il nucleo prima che la superficie si surriscaldi. Al contrario, cercare di riscaldare un pezzo molto piccolo con una bassa frequenza è spesso inefficiente.

Costo di Acquisto e Attrezzature

La selezione dell'attrezzatura comporta un equilibrio tra i requisiti di processo e il costo. A volte, una macchina di maggiore potenza a una frequenza può svolgere lo stesso lavoro di una macchina di minore potenza a un'altra. Ciò richiede un'analisi completa del pezzo specifico e degli obiettivi di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, il tuo obiettivo di processo detta la frequenza corretta. Utilizza queste linee guida per prendere una decisione informata.

- Se il tuo obiettivo primario è il trattamento superficiale (come la cementazione di un albero): Hai bisogno di una frequenza più alta (60 kHz+) per concentrare il calore precisamente sulla superficie.

- Se il tuo obiettivo primario è il riscaldamento passante (come la preparazione di un grande billetta per la forgiatura): Hai bisogno di una frequenza più bassa (1-10 kHz) per garantire una penetrazione del calore profonda e uniforme.

- Se il tuo obiettivo primario è la brasatura o la saldatura: Si utilizza quasi sempre una frequenza più alta per la sua capacità di riscaldare rapidamente l'area del giunto senza influenzare il resto dell'assemblaggio.

- Se stai lavorando con pezzi molto grandi e spessi: È necessaria una frequenza media o bassa per superare la massa e riscaldare efficacemente il nucleo del pezzo.

Abbinare la frequenza al risultato di riscaldamento desiderato è il passo più critico nella progettazione di un processo a induzione efficace.

Tabella Riepilogativa:

| Intervallo di Frequenza | Caso d'Uso Primario | Applicazioni Tipiche |

|---|---|---|

| Alta (60 kHz - 500 kHz) | Riscaldamento Superficiale Basso | Tempra Superficiale, Brasatura, Piccoli Pezzi (<15mm) |

| Media (1 kHz - 10 kHz) | Riscaldamento a Penetrazione Profonda | Forgiatura, Ricottura, Tempra, Pezzi Grandi |

Hai difficoltà a selezionare la frequenza giusta per il tuo processo di riscaldamento a induzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per tutte le tue esigenze di riscaldamento a induzione. Sia che tu richieda una tempra superficiale precisa o un riscaldamento profondo per pezzi di grandi dimensioni, il nostro team può aiutarti a ottimizzare il tuo processo per la massima efficienza e qualità. Contattaci oggi per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera