In sostanza, un rivestimento di carbonio simile al diamante (DLC) funziona creando un film sottile di carbonio amorfo sulla superficie di un componente. Questo film non è né diamante puro né grafite pura, ma un ibrido unico. Contiene una miscela di legami atomici incredibilmente duri, di tipo diamantato (chiamati sp3) e legami atomici scivolosi, di tipo grafite (chiamati sp2), che si combinano per fornire contemporaneamente una durezza eccezionale e un basso attrito.

Il principio essenziale alla base del DLC è l'ingegneria a livello atomico. Controllando il rapporto tra legami diamantati (duri) e legami grafite (lubrificanti) durante il processo di deposizione, i produttori possono mettere a punto le proprietà del rivestimento per soddisfare obiettivi di prestazione specifici, dalla resistenza estrema all'usura all'attrito ultra-basso.

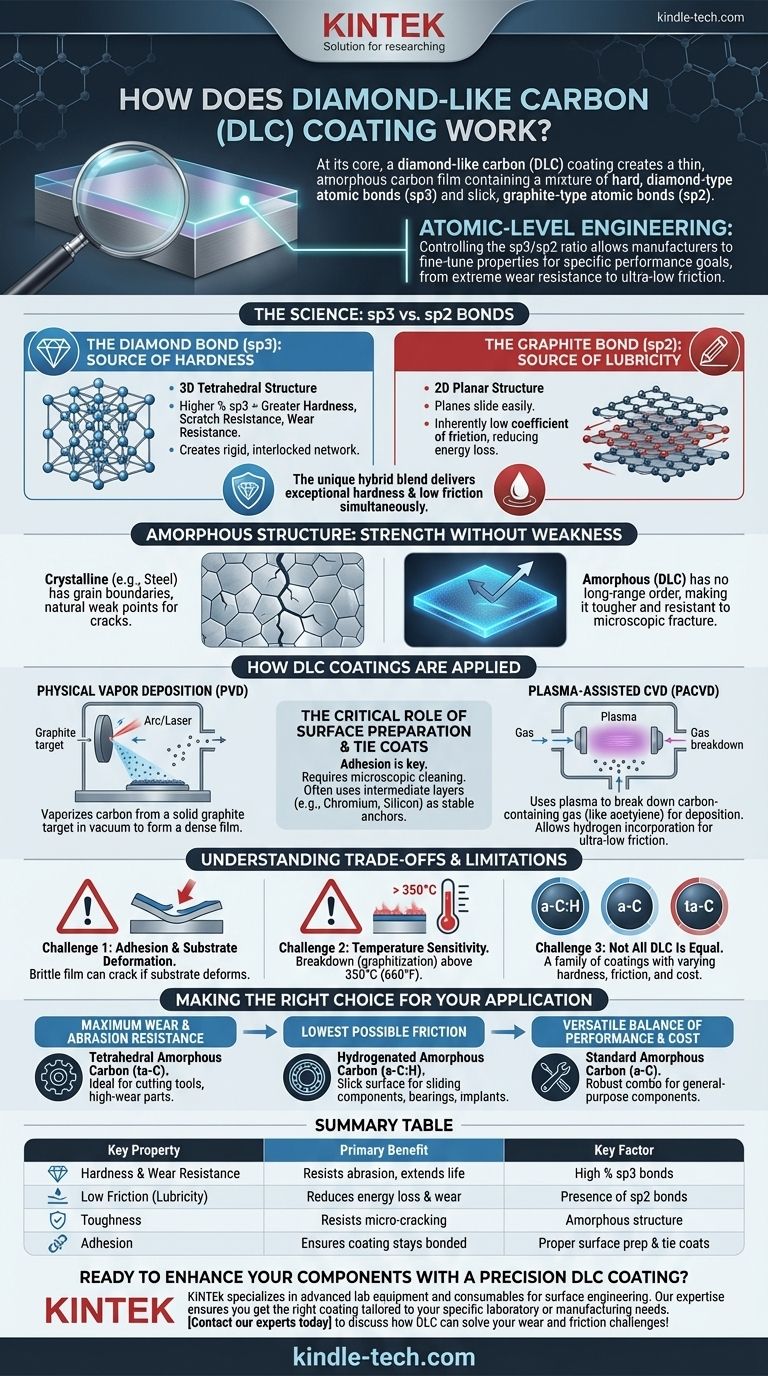

La scienza dietro le proprietà: legami sp3 contro legami sp2

Le capacità uniche del DLC non sono magia; sono il risultato diretto dei modi specifici in cui gli atomi di carbonio si legano tra loro all'interno del film.

Il legame diamantato (sp3): la fonte della durezza

Il legame sp3 è la struttura tetraedrica tridimensionale che conferisce al diamante naturale la sua leggendaria durezza. All'interno di un film DLC, una percentuale maggiore di questi legami sp3 si traduce direttamente in maggiore durezza, resistenza ai graffi e resistenza all'usura.

Questa struttura crea una rete atomica rigida e interconnessa che resiste fortemente alla deformazione o alla penetrazione.

Il legame grafite (sp2): la fonte della lubrificità

Il legame sp2 è la struttura planare bidimensionale che si trova nella grafite. Questi piani possono scivolare l'uno sull'altro con pochissima forza, il che rende la grafite un eccellente lubrificante solido.

La presenza di legami sp2 all'interno della matrice DLC è responsabile del coefficiente di attrito intrinsecamente basso del rivestimento, riducendo l'energia necessaria affinché le parti scorrano l'una contro l'altra.

Struttura amorfa: resistenza senza debolezza

A differenza dei materiali cristallini come il diamante o l'acciaio, il DLC è amorfo, il che significa che i suoi atomi non hanno uno schema ordinato a lungo raggio. Questo è un vantaggio significativo.

I materiali cristallini hanno bordi di grano, che fungono da punti deboli naturali da cui possono iniziare e propagarsi le crepe. La mancanza di questi bordi in un film DLC amorfo lo rende più tenace e più resistente alla frattura a livello microscopico.

Come vengono applicati i rivestimenti DLC

L'applicazione di un film spesso solo pochi micron richiede processi altamente specializzati condotti sottovuoto.

Deposizione fisica da fase vapore (PVD)

Nel PVD, un processo ad alta energia (come un arco o un laser) colpisce un bersaglio di grafite solida all'interno di una camera a vuoto. Questo vaporizza gli atomi di carbonio, che quindi viaggiano e si condensano sul componente, formando il denso film DLC.

Deposizione chimica da fase vapore assistita da plasma (PACVD)

Nel PACVD, viene introdotto nella camera un gas contenente carbonio (come l'acetilene). Viene quindi generato un plasma, che scompone le molecole di gas ed energizza gli atomi di carbonio, facendoli depositare sulla superficie del pezzo. Questo metodo consente l'incorporazione di idrogeno, creando tipi specifici di DLC con attrito estremamente basso.

Il ruolo critico della preparazione della superficie

Le prestazioni di qualsiasi rivestimento DLC dipendono interamente dalla sua capacità di aderire al substrato. Prima del rivestimento, il componente deve essere perfettamente pulito a livello microscopico.

Spesso, uno o più strati intermedi sottili (ad esempio, cromo o silicio) vengono depositati per primi. Questi "strati di ancoraggio" agiscono come un'ancora stabile tra il materiale di base del componente e il film DLC finale.

Comprendere i compromessi e i limiti

Sebbene potente, il DLC non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

Sfida 1: Adesione e deformazione del substrato

Un film DLC è valido solo quanto il suo legame con il pezzo. Se la preparazione della superficie è scarsa, il rivestimento può sfaldarsi o staccarsi sotto stress.

Inoltre, il rivestimento è un guscio duro e molto sottile. Se il materiale sottostante è morbido e si deforma significativamente sotto carico, lo strato DLC fragile può rompersi perché non può allungarsi con il materiale di base.

Sfida 2: Sensibilità alla temperatura

La maggior parte dei rivestimenti DLC inizia a degradarsi e a convertirsi in grafite più morbida (un processo chiamato grafitizzazione) a temperature superiori a 350°C (660°F). Ciò limita il loro utilizzo in alcuni componenti del motore o di scarico ad alta temperatura.

Sfida 3: Non tutti i DLC sono uguali

Il termine "DLC" si riferisce a una famiglia di rivestimenti, non a un singolo materiale. I diversi tipi includono carbonio amorfo idrogenato (a-C:H), non idrogenato (a-C) e carbonio amorfo tetraedrico (ta-C). Variano significativamente in durezza, attrito e costo. Specificare "DLC" senza ulteriori dettagli è insufficiente per un'applicazione tecnica.

Fare la scelta giusta per la tua applicazione

La selezione del rivestimento corretto richiede di abbinare le sue proprietà al tuo obiettivo ingegneristico primario.

- Se la tua attenzione principale è la massima resistenza all'usura e all'abrasione: Hai bisogno di un rivestimento con il più alto contenuto di sp3 possibile, come il carbonio amorfo tetraedrico (ta-C), ideale per utensili da taglio e parti meccaniche soggette a forte usura.

- Se la tua attenzione principale è l'attrito più basso possibile: Scegli un rivestimento di carbonio amorfo idrogenato (a-C:H), poiché l'idrogeno aiuta a creare una superficie super-scivolosa perfetta per componenti del motore scorrevoli, cuscinetti e impianti medici.

- Se la tua attenzione principale è un equilibrio versatile tra prestazioni e costo: Il carbonio amorfo standard (a-C) applicato tramite PVD o PACVD offre una combinazione robusta di durezza e lubrificità adatta a una vasta gamma di componenti per uso generale.

Comprendendo questa interazione tra struttura atomica e proprietà del materiale, puoi specificare un rivestimento DLC che offra un vantaggio prestazionale preciso e prevedibile.

Tabella riassuntiva:

| Proprietà chiave | Beneficio principale | Fattore chiave |

|---|---|---|

| Durezza e resistenza all'usura | Resiste all'abrasione e prolunga la vita del componente | Alta percentuale di legami sp3 (diamante) |

| Basso attrito (lubrificità) | Riduce la perdita di energia e l'usura | Presenza di legami sp2 (simili alla grafite) |

| Tenacità | Resiste alla micro-fessurazione e alla frattura | Struttura amorfa (non cristallina) |

| Adesione | Garantisce che il rivestimento rimanga legato sotto stress | Corretta preparazione della superficie e strati di ancoraggio |

Pronto a migliorare i tuoi componenti con un rivestimento DLC di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo avanzati per l'ingegneria delle superfici. La nostra esperienza ti assicura di ottenere il rivestimento giusto, sia per la massima durezza, per l'attrito ultra-basso o per prestazioni bilanciate, adattato alle tue specifiche esigenze di laboratorio o di produzione. Contatta oggi i nostri esperti per discutere come il DLC può risolvere le tue sfide di usura e attrito!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono 3 prodotti in cui possono essere utilizzati i nanotubi di carbonio? Miglioramento di batterie, pneumatici e compositi

- Quali sono le applicazioni delle proprietà del grafene? Sbloccare l'elettronica e i materiali di prossima generazione

- Quali sono le tecniche dei nanotubi di carbonio? Padroneggia la Sintesi per la Tua Applicazione

- Cos'è il metodo di deposizione a sputtering? Una guida al rivestimento di film sottili di alta qualità

- Qual è la temperatura target della sputtering a magnetron? Un processo a bassa temperatura per materiali sensibili

- Perché i nanotubi di carbonio conducono elettricità? Il ruolo chiave della chiralità e della struttura del grafene

- Quali sono le applicazioni ambientali dei nanotubi di carbonio? Aumentare l'efficienza e la sostenibilità

- Quali sono i diversi tipi di target per sputtering? Scegli la giusta fonte di materiale per il tuo processo di film sottile