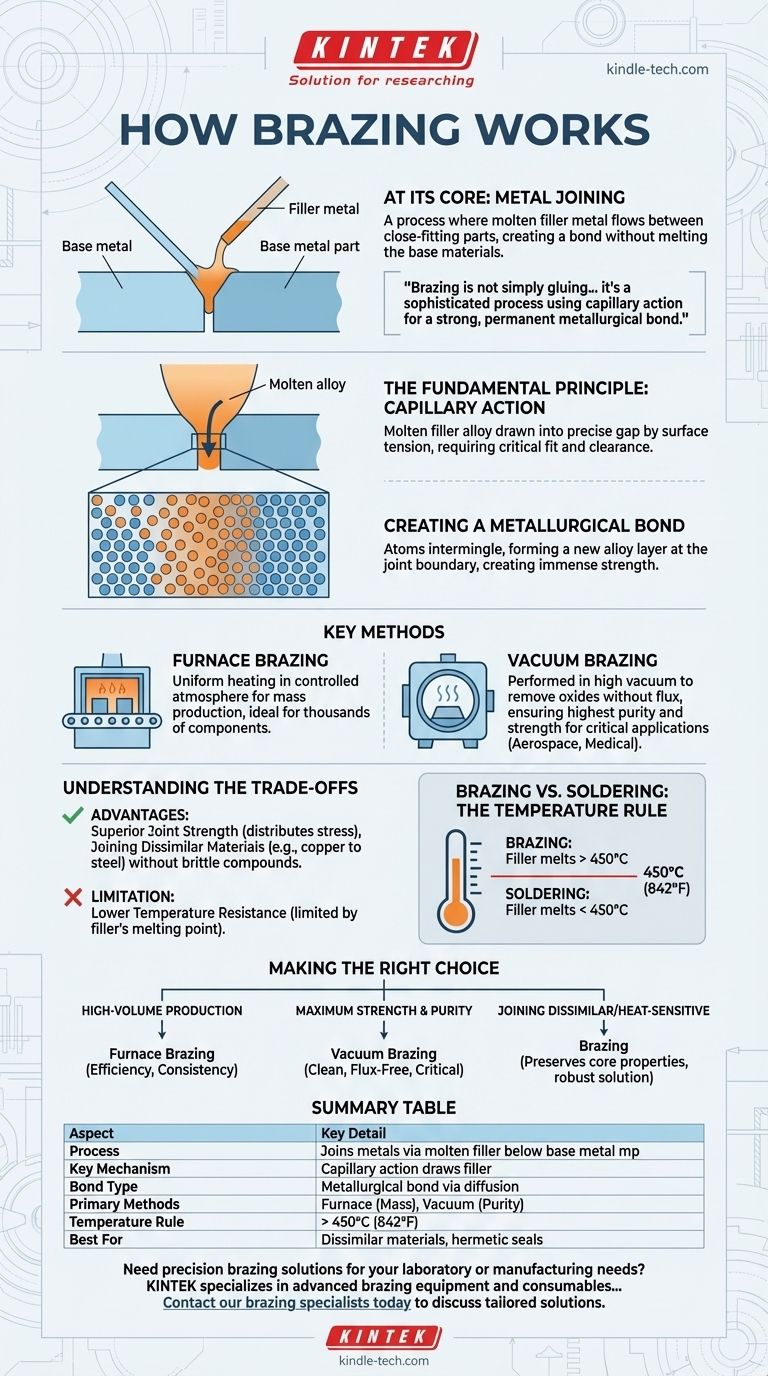

In sostanza, la brasatura è un processo di giunzione dei metalli in cui un metallo d'apporto viene riscaldato fino a fondere e fluire tra due o più parti a stretto contatto, creando un legame mentre si raffredda e solidifica. Fondamentalmente, la temperatura è abbastanza alta da fondere il metallo d'apporto ma è sempre mantenuta al di sotto del punto di fusione dei materiali di base da unire. Questa distinzione è la caratteristica distintiva del processo.

La brasatura non è semplicemente incollare con il metallo. È un processo sofisticato che utilizza l'azione capillare per attirare una lega d'apporto fusa in un giunto precisamente adattato, formando un legame metallurgico forte e permanente al raffreddamento.

Il Principio Fondamentale: Azione Capillare

La "magia" della brasatura si basa su un principio scientifico per creare giunti eccezionalmente forti e puliti. Comprendere questo è fondamentale per capire il processo.

Come Funziona l'Azione Capillare

L'azione capillare è la tendenza di un liquido a essere attratto in uno spazio ristretto, anche contro la forza di gravità. Nella brasatura, lo spazio stretto e precisamente controllato tra i due materiali di base agisce come un capillare.

Quando il metallo d'apporto si fonde, la tensione superficiale tira la lega liquida in questo spazio, assicurando che riempia completamente il giunto. Questo è il motivo per cui l'adattamento e il gioco tra le parti sono così critici per una brasatura di successo.

Creazione di un Legame Metallurgico

La brasatura crea più di una semplice connessione fisica. Mentre il metallo d'apporto fuso scorre sui materiali di base caldi, si verifica una piccola quantità di diffusione all'interfaccia.

Gli atomi del metallo d'apporto e del metallo base si mescolano, formando un nuovo strato di lega al confine del giunto. Questo legame metallurgico è ciò che conferisce a un giunto brasato correttamente la sua immensa forza, spesso superando la forza del metallo d'apporto stesso.

Metodi Chiave e il Loro Scopo

Sebbene il principio rimanga lo stesso, il metodo di applicazione del calore e di controllo dell'ambiente cambia in base alle esigenze dell'applicazione.

Brasatura in Forno: Per Scala ed Efficienza

Nella brasatura in forno, l'intero assemblaggio, con il metallo d'apporto pre-posizionato, viene riscaldato uniformemente in un forno ad atmosfera controllata.

Questo metodo è ideale per la produzione di massa, poiché migliaia di componenti possono essere brasati contemporaneamente. Garantisce un riscaldamento costante e produce giunti affidabili su larga scala.

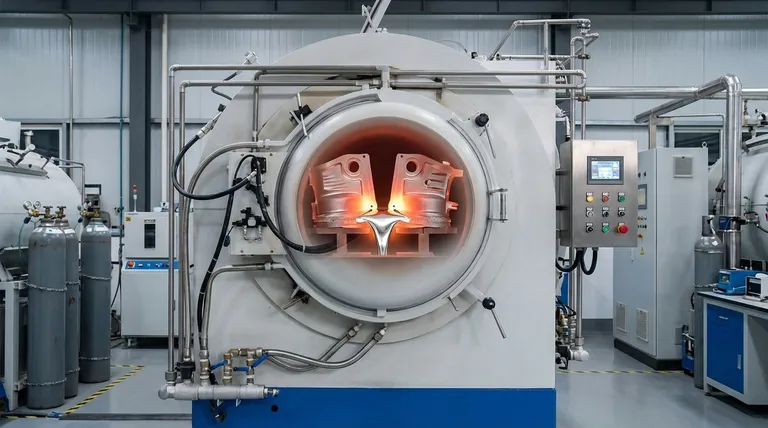

Brasatura Sottovuoto: Per Purezza e Forza

La brasatura sottovuoto viene eseguita all'interno di una camera ad alto vuoto. L'assenza di aria elimina la necessità di flussi chimici, che sono tipicamente usati per prevenire l'ossidazione.

Questo processo senza flusso è eccezionalmente pulito. Il vuoto rimuove attivamente ossidi e altri contaminanti dalle superfici metalliche, risultando nella massima resistenza e purezza del giunto possibile. È il metodo preferito per applicazioni critiche nell'aerospaziale, medico ed elettronica ad alte prestazioni.

Comprendere i Compromessi

Nessun processo è perfetto per ogni scenario. Riconoscere i vantaggi e i limiti della brasatura è essenziale per prendere una decisione informata.

Vantaggio: Resistenza Superiore del Giunto

Poiché la brasatura crea un legame metallurgico su tutta la superficie del giunto, distribuisce lo stress in modo uniforme. I giunti risultanti sono incredibilmente forti, duttili e possono creare una tenuta ermetica permanente.

Vantaggio: Unione di Materiali Dissimili

La brasatura è uno dei modi più efficaci per unire diversi tipi di metalli, come rame con acciaio o alluminio con ceramica. Poiché i metalli di base non vengono fusi, si evita la formazione di composti fragili che possono verificarsi durante la saldatura.

Limitazione: Minore Resistenza alla Temperatura

La temperatura di servizio di un componente brasato è limitata dal punto di fusione della lega d'apporto utilizzata. Non può essere utilizzato in ambienti più caldi della temperatura di fusione del materiale d'apporto.

Brasatura vs. Saldatura: La Regola della Temperatura

La distinzione tra brasatura e saldatura è definita dalla temperatura. Se il metallo d'apporto fonde sopra i 450°C (842°F), il processo è considerato brasatura. Se fonde al di sotto di questa temperatura, è saldatura.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione determineranno l'approccio migliore.

- Se il tuo obiettivo principale è la produzione ad alto volume di componenti standard: La brasatura in forno offre efficienza e consistenza ineguagliabili per creare migliaia di giunti contemporaneamente.

- Se il tuo obiettivo principale è la massima resistenza e purezza per un componente critico: La brasatura sottovuoto è la scelta superiore, creando giunti eccezionalmente puliti, forti e senza flussi, richiesti per industrie esigenti.

- Se il tuo obiettivo principale è l'unione di materiali dissimili o componenti sensibili al calore: La brasatura fornisce una soluzione robusta unendo i materiali senza fonderli, preservandone le proprietà fondamentali.

Comprendere questi principi ti permette di sfruttare la brasatura non solo come metodo di giunzione, ma come soluzione ingegneristica precisa.

Tabella Riepilogativa:

| Aspetto della Brasatura | Dettaglio Chiave |

|---|---|

| Processo | Unisce metalli usando una lega d'apporto fusa al di sotto del punto di fusione del metallo base |

| Meccanismo Chiave | L'azione capillare attira il materiale d'apporto negli stretti spazi del giunto |

| Tipo di Legame | Legame metallurgico tramite diffusione atomica |

| Metodi Primari | Brasatura in forno (produzione di massa), Brasatura sottovuoto (alta purezza) |

| Regola della Temperatura | Il metallo d'apporto fonde sopra i 450°C (842°F) |

| Ideale Per | Materiali dissimili, componenti sensibili al calore, sigillature ermetiche |

Hai bisogno di soluzioni di brasatura di precisione per il tuo laboratorio o le tue esigenze di produzione? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per la brasatura che offrono resistenza, purezza e affidabilità superiori del giunto. Sia che tu richieda sistemi di brasatura in forno ad alto volume o tecnologia di brasatura sottovuoto ad alta purezza per applicazioni critiche, la nostra esperienza garantisce risultati ottimali per l'unione di materiali dissimili e la creazione di legami metallurgici permanenti. Contatta oggi i nostri specialisti della brasatura per discutere come possiamo migliorare i tuoi processi di giunzione dei metalli con soluzioni personalizzate che soddisfano le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna