In sostanza, un mulino a sfere macina il materiale ruotando un cilindro riempito di mezzi di macinazione, tipicamente sfere d'acciaio o ceramica. Mentre il cilindro si ribalta, le sfere vengono sollevate e poi cadono, frantumando il materiale tramite impatto. Contemporaneamente, il movimento a cascata e di sfregamento delle sfere l'una contro l'altra e contro il materiale provoca attrito, riducendo ulteriormente la dimensione delle particelle.

L'efficacia di un mulino a sfere non è casuale; è l'applicazione controllata di due forze fisiche distinte: impatto e attrito. Padroneggiare l'equilibrio tra queste forze regolando la velocità di rotazione, la dimensione dei mezzi e il carico di materiale è la chiave per ottenere un prodotto finale specifico e costante.

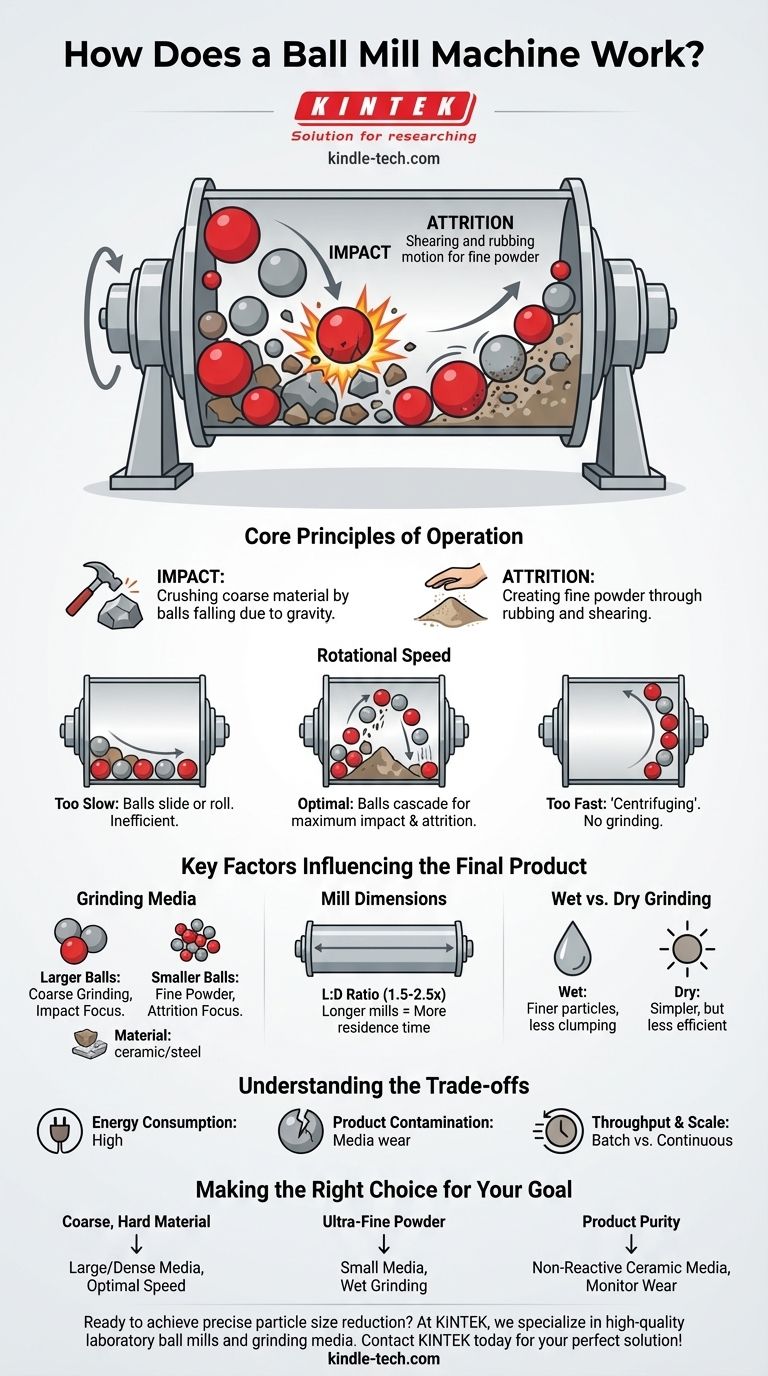

I Principi Fondamentali di Funzionamento

Un mulino a sfere può sembrare un semplice strumento di forza bruta, ma il suo funzionamento è governato da precisi principi meccanici. Comprendere questi principi è fondamentale per controllare il risultato.

Il Meccanismo di Macinazione: Impatto

La forza principale per la scomposizione dei materiali grezzi è l'impatto. Quando il tamburo del mulino ruota, solleva le sfere di macinazione lungo la parete interna del cilindro. Una volta raggiunta una certa altezza, la gravità supera la forza centrifuga e le sfere cadono, colpendo il materiale sottostante con forza significativa.

Questa azione è simile a colpire ripetutamente una roccia con un martello, causando fratture e rompendo pezzi grandi in pezzi più piccoli.

Il Meccanismo di Macinazione: Attrito

La forza secondaria, l'attrito, è responsabile della produzione di polveri molto fini. L'attrito si verifica quando le sfere scorrono l'una sull'altra, creando un'azione di taglio e sfregamento.

Questo attrito costante macina le particelle, levigandone le superfici e riducendole alla finezza desiderata. Questa forza è più evidente quando si utilizzano mezzi di macinazione più piccoli, poiché forniscono un'area superficiale molto maggiore per lo sfregamento.

Il Ruolo Critico della Velocità di Rotazione

La velocità del tamburo è il parametro operativo più importante.

- Troppo Lenta: Se la velocità è troppo bassa, le sfere scivoleranno o rotoleranno semplicemente lungo l'interno del tamburo. Questo genera un po' di attrito ma quasi nessun impatto, rendendo il processo altamente inefficiente per rompere le particelle più grandi.

- Troppo Veloce: Se la velocità è troppo alta, la forza centrifuga incollerà le sfere alla parete del tamburo. Questo è noto come "centrifugazione" e comporta quasi nessuna moto relativo, arrestando completamente il processo di macinazione.

- Velocità Ottimale: La velocità ideale consente alle sfere di essere trasportate quasi fino alla sommità del tamburo prima di cadere a cascata, massimizzando l'energia d'impatto pur consentendo l'attrito.

Fattori Chiave che Influenzano il Prodotto Finale

Oltre ai principi fondamentali, diversi fattori determinano l'efficienza e il risultato del processo di macinazione.

Caratteristiche dei Mezzi di Macinazione

Le sfere stesse sono una variabile critica. Le sfere più grandi e pesanti sono più efficaci nel rompere i materiali grezzi di alimentazione attraverso l'impatto. Le sfere più piccole vengono utilizzate per creare prodotti più fini, poiché riempiono gli spazi vuoti tra le sfere più grandi e aumentano l'area superficiale totale disponibile per l'attrito.

Il materiale dei mezzi—tipicamente acciaio, ceramica o pietra—viene scelto in base alla densità richiesta, alla durezza e al potenziale di contaminazione del prodotto.

Dimensioni del Mulino

I mulini a sfere sono spesso caratterizzati da una lunghezza pari da 1,5 a 2,5 volte il loro diametro. Questo design allungato assicura che il materiale introdotto da un'estremità abbia un "tempo di permanenza" sufficiente all'interno del mulino per essere macinato fino alla finezza richiesta prima di uscire dall'altra estremità in un sistema continuo.

Macinazione a Umido vs. a Secco

Il processo può essere eseguito a secco o a umido (in sospensione). La macinazione a secco è più semplice, ma la macinazione a umido può aumentare l'efficienza, ridurre il consumo energetico e consentire la produzione di particelle ancora più fini impedendo alle polveri di agglomerarsi.

Comprendere i Compromessi

Sebbene potenti, i mulini a sfere non sono privi di limitazioni. Una visione chiara dei loro compromessi è essenziale.

Consumo Energetico

I mulini a sfere sono macchine ad alto consumo energetico. È necessaria una notevole potenza per ruotare il tamburo pesante e il suo carico di mezzi e materiale. Questo costo operativo è una considerazione importante per le applicazioni industriali su larga scala.

Contaminazione del Prodotto

L'impatto e l'attrito costanti causano l'usura dei mezzi di macinazione nel tempo. Questa usura introduce una piccola quantità del materiale dei mezzi nel prodotto finale. Per applicazioni di elevata purezza, come prodotti farmaceutici o alcune ceramiche, questa contaminazione può essere un problema critico.

Portata e Scala

I mulini a sfere possono funzionare in modalità batch (caricamento, funzionamento e svuotamento per ogni lavoro) o in modalità continua (alimentazione e scarico costanti). Sebbene il funzionamento continuo consenta un'elevata portata, l'intero processo può essere più lento rispetto ad altri metodi di macinazione come i mulini a martelli, che utilizzano un impatto diretto ad alta velocità.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di macinazione dovrebbe essere direttamente allineata con il tuo obiettivo finale. Utilizza questi principi per guidare il tuo processo decisionale.

- Se la tua priorità principale è scomporre materiali grezzi e duri: Dai priorità a mezzi di macinazione grandi e densi per massimizzare le forze d'impatto in un mulino che gira alla velocità ottimale.

- Se la tua priorità principale è produrre una polvere ultra-fine: Utilizza un carico di mezzi di macinazione più piccoli per massimizzare l'area superficiale e l'attrito, e considera la macinazione a umido per prevenire l'agglomerazione.

- Se la tua priorità principale è la purezza del prodotto: Seleziona mezzi di macinazione ceramici non reattivi e monitora attentamente i tassi di usura per minimizzare la contaminazione.

Comprendendo queste variabili fondamentali, puoi progettare efficacemente il processo di mulinatura a sfere per raggiungere i tuoi obiettivi specifici di lavorazione dei materiali.

Tabella Riassuntiva:

| Fattore Chiave | Ruolo nel Processo di Macinazione | Effetto sul Prodotto Finale |

|---|---|---|

| Velocità di Rotazione | Determina la cascata delle sfere di macinazione | Troppo lenta: inefficiente. Troppo veloce: nessuna macinazione. Ottimale: massimizza impatto e attrito. |

| Mezzi di Macinazione (Sfere) | Gli strumenti che erogano le forze di impatto e attrito | Sfere più grandi: macinazione grossolana. Sfere più piccole: polvere fine. Il materiale influisce sulla purezza. |

| Macinazione a Umido vs. a Secco | L'ambiente in cui avviene la macinazione | A umido: particelle più fini, minore agglomerazione. A secco: configurazione più semplice. |

| Dimensioni del Mulino (Rapporto L:D) | Controlla il tempo di permanenza del materiale | I mulini più lunghi (continui) consentono una macinazione più completa del materiale in ingresso. |

Pronto a ottenere una riduzione precisa della dimensione delle particelle nel tuo laboratorio? I principi di impatto e attrito sono fondamentali per un processo di mulinatura a sfere efficace. In KINTEK, siamo specializzati nel fornire mulini a sfere da laboratorio e mezzi di macinazione di alta qualità, su misura per la tua applicazione specifica, sia che tu debba scomporre materiali grezzi o produrre polveri ultra-fini con elevata purezza. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per ottimizzare la tua strategia di macinazione e migliorare l'efficienza del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere le tue esigenze di macinazione di laboratorio e trovare la soluzione perfetta di mulino a sfere per te!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

Domande frequenti

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale