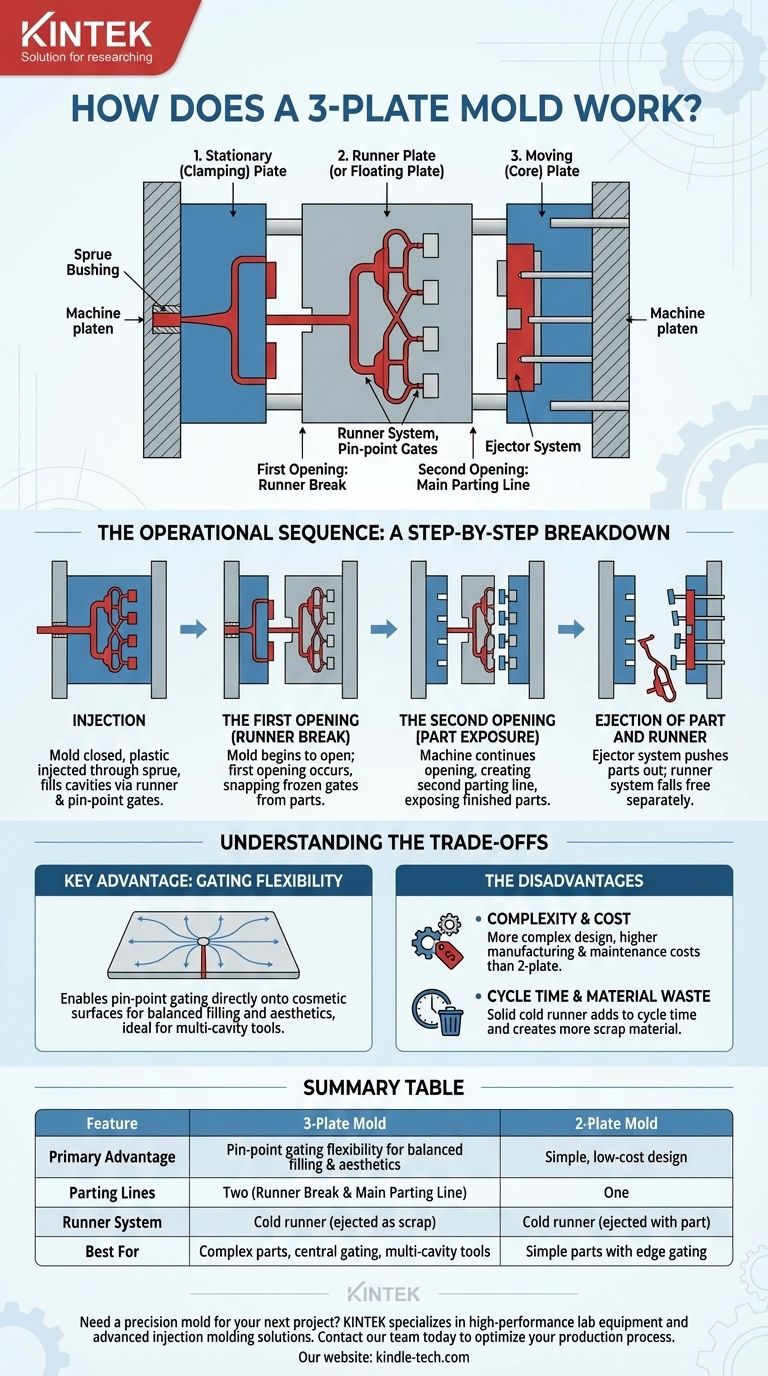

In parole semplici, uno stampo a 3 piastre è una configurazione di stampo a iniezione che utilizza tre sezioni principali di piastre per creare due aperture separate, o linee di divisione. Questa azione a doppia apertura consente allo stampo di separare automaticamente il pezzo stampato dal suo sistema di canali durante il ciclo di espulsione, una caratteristica non possibile in uno stampo standard a 2 piastre.

Lo scopo principale di uno stampo a 3 piastre è ottenere flessibilità nell'aggraffatura. La sua maggiore complessità è un compromesso deliberato per consentire l'aggraffatura a punto preciso direttamente sulla superficie estetica di un pezzo, il che è spesso necessario per ottenere un riempimento bilanciato o soddisfare requisiti estetici.

L'anatomia di uno stampo a 3 piastre

Uno stampo standard ha una linea di divisione in cui si apre per rilasciare il pezzo. Uno stampo a 3 piastre è più complesso, introducendo una seconda linea di divisione specificamente per gestire il canale di colata.

Le tre piastre principali

Il nome deriva dai suoi tre componenti principali, che lavorano in sequenza:

- Piastra Fissa (di chiusura): Questa è fissata al piatto fisso della macchina per lo stampaggio a iniezione e contiene la boccola di iniezione dove la plastica entra per prima nello stampo.

- Piastra del Canale di Colata (o Piastra Flottante): Questa piastra centrale non è attaccata a nessuno dei due piatti e "fluttua" tra le altre due. Ospita il sistema di canali che convoglia la plastica nelle cavità.

- Piastra Mobile (di anima): Questa è attaccata al piatto mobile della macchina. Solitamente contiene la metà di anima della cavità del pezzo e il sistema di espulsione.

Le due linee di divisione

Il genio del design risiede nel modo in cui queste piastre creano due aperture distinte:

- La Rottura del Canale di Colata: Questa è la prima apertura, che si verifica tra la piastra fissa e la piastra del canale di colata. Il suo compito è rompere i piccoli aggraffi a punto preciso che collegano il canale di colata ai pezzi.

- La Linea di Divisione Principale: Questa è la seconda apertura, che si verifica tra la piastra del canale di colata e la piastra mobile. È qui che i pezzi finiti vengono esposti per l'espulsione.

La sequenza operativa: una ripartizione passo passo

Capire come queste piastre si muovono in sequenza coordinata è fondamentale per comprendere il funzionamento dello stampo.

Passaggio 1: Iniezione

Lo stampo è chiuso, con tutte e tre le piastre tenute insieme sotto pressione di chiusura. La plastica fusa viene iniettata attraverso il canale di materozza, scorre attraverso il sistema di canali nella piastra del canale di colata, passa attraverso i minuscoli aggraffi a punto preciso e riempie le cavità dei pezzi.

Passaggio 2: La Prima Apertura (Rottura del Canale di Colata)

Dopo che la plastica si è raffreddata e gli aggraffi si sono solidificati, la macchina di stampaggio inizia ad aprirsi. Un sistema di fermi o blocchi tiene inizialmente uniti la piastra del canale di colata e la piastra mobile.

Ciò provoca l'apertura della prima apertura tra la piastra fissa e la piastra del canale di colata. Man mano che queste piastre si separano, i piccoli aggraffi congelati vengono staccati nettamente dai pezzi.

Passaggio 3: La Seconda Apertura (Esposizione del Pezzo)

Una volta che la prima apertura raggiunge una distanza preimpostata, i fermi si sbloccano. La macchina continua ad aprirsi, creando ora la seconda apertura — la linea di divisione principale — tra la piastra del canale di colata e la piastra mobile.

Questa azione separa completamente il sistema di canali di colata (ancora sulla piastra del canale di colata) dai pezzi finiti (che sono trasportati sulla piastra mobile).

Passaggio 4: Espulsione del Pezzo e del Canale di Colata

Con la linea di divisione principale completamente aperta, il sistema di espulsione sul lato mobile si attiva, spingendo i pezzi finiti fuori dalle loro cavità.

Contemporaneamente, il sistema di canali di colata viene rimosso dalla piastra del canale di colata ed espulso separatamente. Poiché è ora isolato, può semplicemente cadere liberamente senza interferire con i pezzi o richiedere la rimozione robotica.

Comprendere i compromessi

Uno stampo a 3 piastre è uno strumento specializzato. Sceglierlo richiede la comprensione dei suoi vantaggi e svantaggi rispetto a uno stampo standard a 2 piastre o a un sistema a canale caldo.

Il vantaggio principale: flessibilità di aggraffatura

Il motivo principale per utilizzare uno stampo a 3 piastre è la sua capacità di posizionare un aggrappo quasi ovunque su un pezzo. Consente un aggrappo a punto preciso centrale su un pezzo piatto, che fornisce un flusso di plastica bilanciato ed è ideale per stampi multi-cavità che devono riempirsi uniformemente. Questo è impossibile con un aggrappo laterale standard di uno stampo a 2 piastre.

Lo svantaggio: complessità e costo

La piastra aggiuntiva, i bulloni di trazione, i fermi e i sistemi di posizionamento rendono uno stampo a 3 piastre significativamente più complesso e costoso da progettare, produrre e mantenere rispetto a uno stampo a 2 piastre.

Lo svantaggio: tempo ciclo e spreco di materiale

Il grande sistema di canali di colata è realizzato in plastica solida (un canale freddo) che deve essere raffreddato ed espulso ad ogni ciclo. Ciò aumenta il tempo ciclo complessivo e crea più materiale di scarto rispetto a un sistema a canale caldo, che mantiene il canale di colata fuso.

Fare la scelta giusta per il tuo obiettivo

Selezionare il tipo di stampo corretto è una decisione critica basata sulla progettazione del pezzo, sul volume di produzione e sugli obiettivi di costo.

- Se la tua priorità principale è il costo dello stampo più basso e pezzi semplici: Uno stampo standard a 2 piastre è quasi sempre la soluzione più economica e semplice.

- Se la tua priorità principale è la qualità estetica o il flusso bilanciato in stampi multi-cavità: Uno stampo a 3 piastre è un'ottima scelta per consentire gli aggraffi a punto preciso dove sono più necessari.

- Se la tua priorità principale è la produzione ad alto volume con sprechi minimi e cicli rapidi: Uno stampo a canale caldo è spesso l'investimento a lungo termine superiore, poiché elimina completamente lo scarto del canale di colata.

In definitiva, la scelta di uno stampo a 3 piastre è una decisione ingegneristica per dare priorità alla posizione dell'aggrappo e alla qualità del pezzo rispetto alla semplicità dello stampo e all'efficienza delle materie prime.

Tabella riassuntiva:

| Caratteristica | Stampo a 3 Piastre | Stampo a 2 Piastre |

|---|---|---|

| Vantaggio Principale | Flessibilità di aggraffatura a punto preciso per riempimento bilanciato ed estetica | Design semplice e a basso costo |

| Linee di Divisione | Due (Rottura del Canale di Colata e Linea di Divisione Principale) | Una |

| Sistema di Canali di Colata | Canale freddo (espulso come scarto) | Canale freddo (espulso con il pezzo) |

| Ideale per | Pezzi complessi che richiedono aggraffatura centrale, stampi multi-cavità | Pezzi semplici con aggraffatura laterale |

Hai bisogno di uno stampo di precisione per il tuo prossimo progetto? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, incluse soluzioni avanzate per lo stampaggio a iniezione. La nostra esperienza garantisce che i tuoi strumenti di laboratorio siano prodotti con la massima qualità e precisione. Contatta il nostro team oggi stesso per discutere come possiamo ottimizzare il tuo processo di produzione e fornire risultati superiori per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Presse a Forma Speciale per Laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Stampo per pressa a sfere per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di stampi in PEEK per le batterie allo stato solido completamente solfuro? Alte prestazioni e isolamento

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?