In sostanza, la produzione di schiuma di rame è un processo che consiste nel creare un'impalcatura temporanea e poi costruire una struttura di rame attorno ad essa. Il metodo più comune e accessibile, noto come tecnica del riempitivo, prevede la miscelazione di fine polvere di rame con un materiale riempitivo rimovibile come particelle di zucchero o sale. Questa miscela viene compattata, il riempitivo viene dissolto e la struttura porosa di rame rimanente viene riscaldata fino a quando le particelle si fondono insieme in un processo chiamato sinterizzazione.

Il principio essenziale non è creare direttamente la struttura di rame, ma piuttosto creare lo spazio vuoto al suo interno. Controllando con precisione la dimensione e la quantità del materiale riempitivo, si ottiene un controllo diretto sulla porosità, densità e prestazioni della schiuma di rame finale.

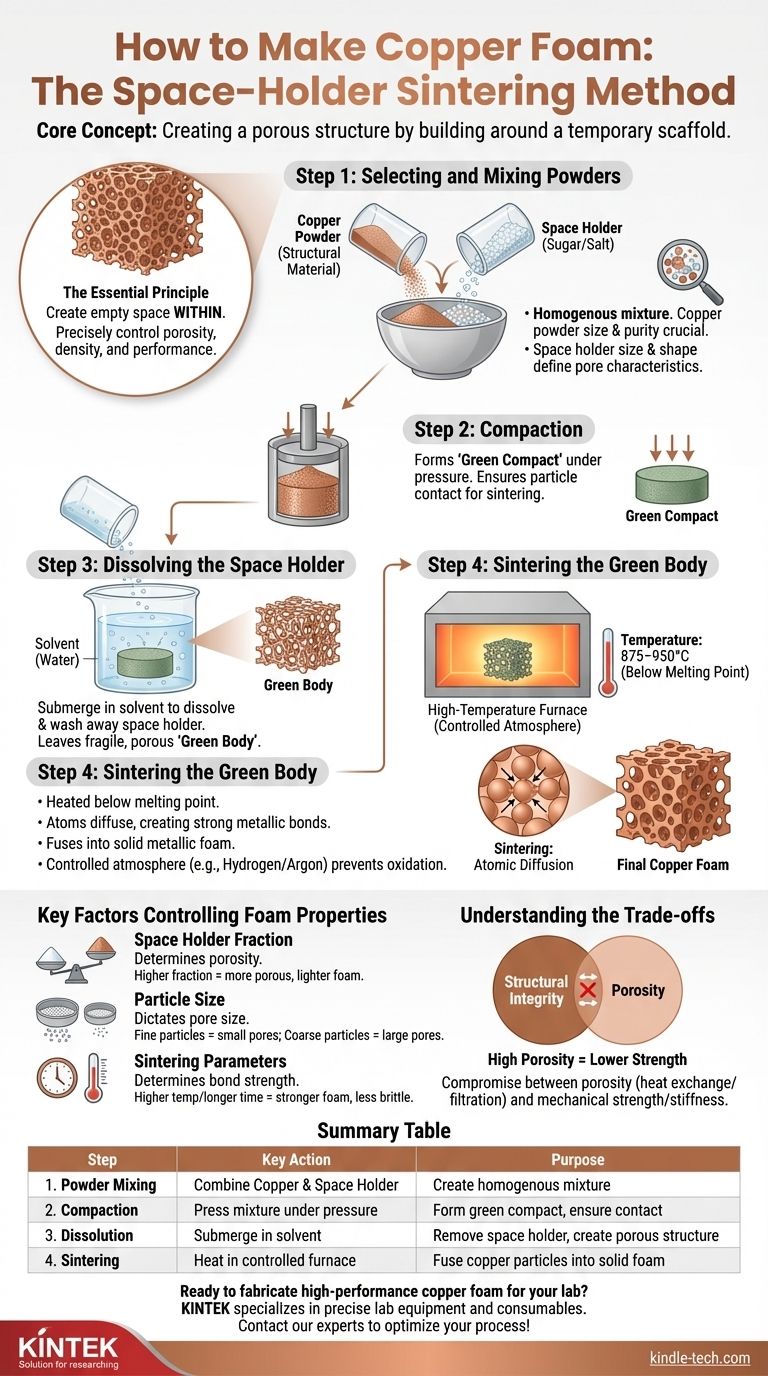

Il Metodo di Sinterizzazione con Riempitivo: Una Scomposizione Passo-Passo

Questo approccio di metallurgia delle polveri è apprezzato per il suo controllo e la sua versatilità. Può essere suddiviso in quattro fasi critiche, ognuna delle quali influenza le proprietà finali della schiuma.

Fase 1: Selezione e Miscelazione delle Polveri

Il processo inizia creando una miscela omogenea di due componenti chiave: il materiale strutturale e il riempitivo.

La polvere di rame forma la struttura metallica finale. La sua dimensione delle particelle e la purezza sono cruciali per una sinterizzazione di successo e per la resistenza finale.

Il riempitivo è un riempitivo temporaneo che crea i pori finali. Le scelte comuni sono zucchero o sale perché sono economici, non reattivi con il rame e facilmente solubili in un semplice solvente come l'acqua. La dimensione e la forma di queste particelle definiranno direttamente la dimensione e la forma dei pori nella schiuma finita.

Fase 2: Compattazione

La miscela di polveri viene versata in uno stampo e compattata sotto pressione. Questo passaggio crea quello che è noto come un "compatto verde".

La compattazione ha due scopi: forma la miscela nella forma netta desiderata e, cosa più importante, comprime le particelle di rame in stretto contatto tra loro, il che è essenziale per la fase finale di sinterizzazione.

Fase 3: Dissoluzione del Riempitivo

Il compatto verde viene immerso in un solvente, tipicamente acqua, per dissolvere e lavare via le particelle di riempitivo (lo zucchero o il sale).

Questo lascia dietro di sé una rete fragile e interconnessa di particelle di rame che mantiene la forma della parte compattata. Questo oggetto fragile è spesso chiamato il "corpo verde".

Fase 4: Sinterizzazione del Corpo Verde

Questo è il passaggio finale e più critico. Il corpo verde poroso viene posto in un forno ad alta temperatura con un'atmosfera controllata.

Viene riscaldato a una temperatura inferiore al punto di fusione del rame (ad esempio, circa 875–950°C, mentre il rame fonde a 1085°C). A questa temperatura, le particelle di rame non fondono, ma gli atomi diffondono attraverso i confini tra le particelle, creando forti legami metallici. Questo processo, la sinterizzazione, fonde la polvere in un unico pezzo solido di schiuma metallica.

Un'atmosfera controllata, come idrogeno o un gas inerte come l'argon, è essenziale durante la sinterizzazione per prevenire l'ossidazione del rame, che comprometterebbe l'integrità strutturale e la conduttività della schiuma.

Fattori Chiave che Controllano le Proprietà della Schiuma

Il genio di questo metodo è l'alto grado di controllo che offre. Regolando alcune variabili chiave nel processo, è possibile ingegnerizzare le caratteristiche finali della schiuma.

Il Ruolo della Frazione del Riempitivo

Il rapporto tra il riempitivo e la polvere di rame è il fattore più importante che determina la porosità della schiuma.

Una frazione in peso maggiore di zucchero risulterà in una schiuma più porosa e leggera con vuoti più grandi. Una frazione inferiore produrrà una schiuma più densa e resistente.

L'Impatto della Dimensione delle Particelle

La dimensione delle particelle del riempitivo detta direttamente la dimensione dei pori della schiuma finale. L'uso di sale fine creerà una schiuma con pori piccoli, mentre l'uso di cristalli di zucchero grossolani ne creerà una con celle grandi e aperte.

Anche la dimensione delle particelle di rame è importante, influenzando l'efficienza con cui la struttura sinterizza e la sua resistenza meccanica finale.

L'Influenza dei Parametri di Sinterizzazione

La temperatura e la durata della sinterizzazione determinano la forza dei legami tra le particelle di rame.

Temperature più elevate o tempi più lunghi portano a un legame più completo, risultando in una schiuma più resistente e meno fragile. Tuttavia, una sinterizzazione eccessiva può anche causare il restringimento e la densificazione della schiuma, riducendone la porosità complessiva.

Comprendere i Compromessi

Sebbene potente, questo metodo di fabbricazione comporta compromessi intrinseci che sono fondamentali da comprendere per qualsiasi applicazione pratica.

Integrità Strutturale vs. Porosità

Questo è il compromesso fondamentale. L'obiettivo primario di una schiuma è spesso un'alta porosità per applicazioni come lo scambio di calore o la filtrazione. Tuttavia, all'aumentare della porosità, la resistenza meccanica, la rigidità e la tenacità del materiale diminuiscono significativamente.

Complessità del Processo e Scalabilità

La tecnica del riempitivo offre un eccellente controllo per applicazioni di laboratorio e su misura. Tuttavia, il processo a più fasi — specialmente la dissoluzione e la sinterizzazione in atmosfera controllata — può essere complesso e costoso da scalare per la produzione industriale ad alto volume.

Il Rischio di Ossidazione

Il rame è altamente suscettibile all'ossidazione alle elevate temperature richieste per la sinterizzazione. Un mancato mantenimento di un'atmosfera del forno pura e priva di ossigeno risulterà in una parte fragile e inutile composta da ossidi di rame invece di una forte schiuma metallica. Questo requisito aggiunge costi significativi e sfide tecniche al processo.

Applicare Questa Conoscenza al Tuo Obiettivo

Comprendere questo processo di fabbricazione ti consente di adattare il materiale a un'applicazione specifica manipolando le variabili chiave.

- Se il tuo obiettivo principale è massimizzare il trasferimento di calore: Vorrai utilizzare un'alta frazione di particelle di riempitivo più grandi per creare una schiuma altamente porosa con pori grandi e interconnessi per il flusso di fluido.

- Se il tuo obiettivo principale è il supporto strutturale con riduzione del peso: Dovresti utilizzare una frazione inferiore del riempitivo e ottimizzare il tempo e la temperatura di sinterizzazione per ottenere una schiuma più resistente e densa.

- Se il tuo obiettivo principale è la filtrazione o l'assorbimento: La chiave è utilizzare particelle di riempitivo di dimensioni uniformi per creare una dimensione dei pori coerente e prevedibile in tutto il materiale.

In definitiva, padroneggiare la fabbricazione della schiuma di rame consiste nel controllare il "nulla" — lo spazio vuoto — per definire le prestazioni del prodotto finale.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Miscelazione Polveri | Combinare polvere di rame con riempitivo (es. zucchero/sale) | Creare miscela omogenea per la formazione dei pori |

| 2. Compattazione | Comprimere la miscela in uno stampo sotto pressione | Formare il compatto verde e assicurare il contatto tra le particelle |

| 3. Dissoluzione | Immergere il compatto in solvente (es. acqua) | Rimuovere il riempitivo per creare una struttura porosa |

| 4. Sinterizzazione | Riscaldare in forno ad atmosfera controllata (875–950°C) | Fondere le particelle di rame in una schiuma metallica solida |

Pronto a fabbricare schiuma di rame ad alte prestazioni per il tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi — come polveri metalliche ad alta purezza e forni ad atmosfera controllata — essenziali per una sinterizzazione di successo. La nostra esperienza ti assicura di raggiungere l'esatta porosità, resistenza e conduttività che la tua applicazione richiede. Contatta i nostri esperti oggi per discutere il tuo progetto di schiuma di rame e ottimizzare il tuo processo con le soluzioni affidabili di KINTEK!

Guida Visiva

Prodotti correlati

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Vagli da Laboratorio e Setacciatrici

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

Domande frequenti

- Quali sono gli svantaggi dell'uso del metallo? Comprendere le sfide di corrosione, peso e costo

- Quali sono le barriere al riciclo della plastica? Spiegazione degli ostacoli economici, materiali e tecnici

- Quali sono i due metodi che possono essere utilizzati per prevenire la corrosione di un metallo? Spiegazione della protezione a barriera vs. protezione sacrificale

- Quali sono i vantaggi, gli svantaggi e gli usi della lamiera metallica? La guida definitiva alla scelta dei materiali

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera