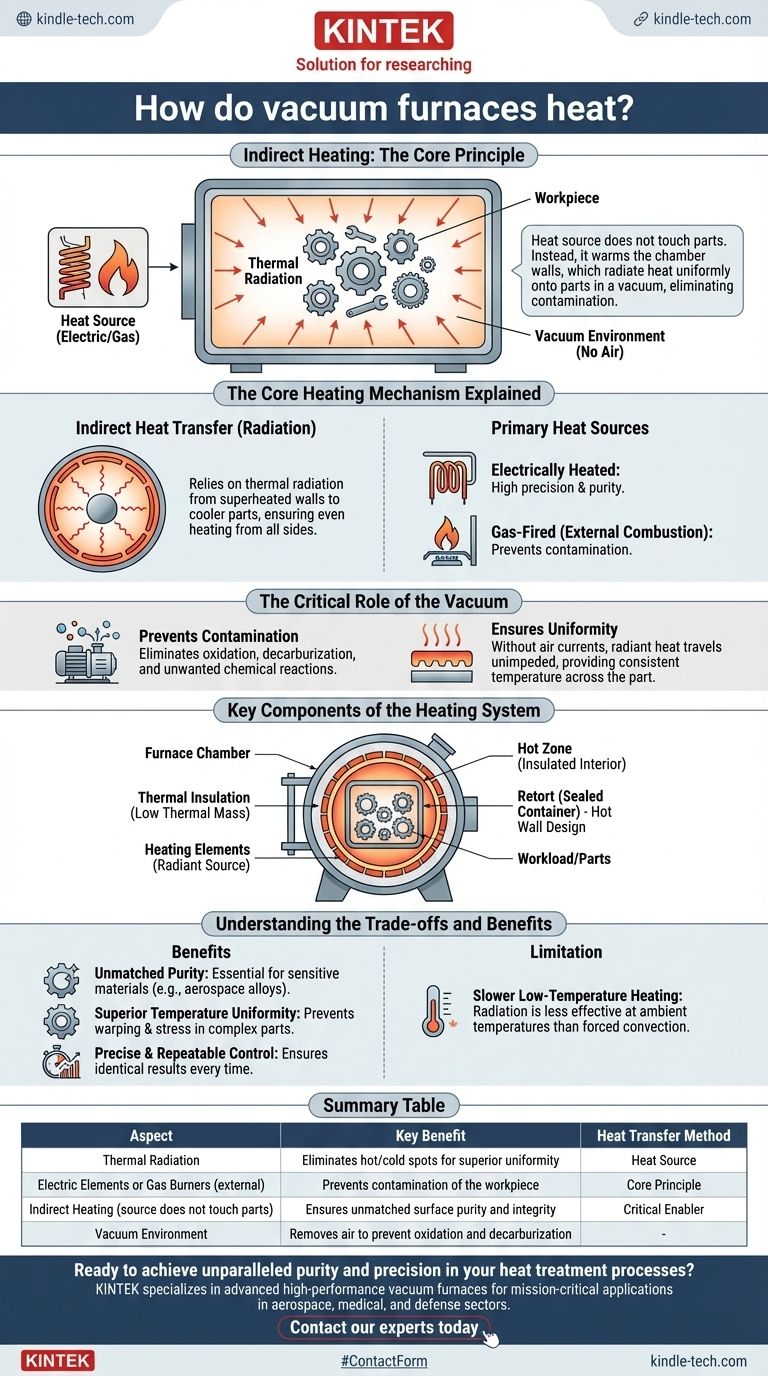

In un forno a vuoto, il riscaldamento è ottenuto indirettamente. La fonte di calore, tipicamente elementi elettrici o bruciatori a gas, non tocca direttamente il pezzo. Invece, questi riscaldatori scaldano la camera interna del forno o un contenitore sigillato chiamato storta, che poi irradia calore uniformemente sui pezzi all'interno del vuoto.

Il principio fondamentale è il controllo ambientale. Separando la fonte di calore dai pezzi all'interno di un vuoto, il forno elimina la contaminazione atmosferica e garantisce un trasferimento di calore eccezionalmente uniforme, fondamentale per i materiali ad alte prestazioni.

Il meccanismo di riscaldamento principale spiegato

Le proprietà uniche di un forno a vuoto derivano direttamente da come gestisce il trasferimento di calore in assenza di aria. Questo approccio indiretto è fondamentale per il suo scopo.

Trasferimento di calore indiretto

A differenza di un forno convenzionale che utilizza l'aria (convezione) per far circolare il calore, un forno a vuoto si basa principalmente sulla radiazione termica. Gli elementi riscaldanti riscaldano le pareti della "zona calda", e queste superfici surriscaldate irradiano energia alle parti più fredde, riscaldandole uniformemente da tutti i lati.

Fonti di calore primarie

Mentre il metodo di trasferimento è la radiazione, la fonte di energia iniziale può variare. I due tipi più comuni sono:

- Riscaldamento elettrico: Questi sono i più comuni per applicazioni di alta purezza e precisione, offrendo un controllo della temperatura estremamente accurato.

- Riscaldamento a gas: Questi possono essere utilizzati, con la combustione che avviene all'esterno della camera a vuoto per prevenire qualsiasi contaminazione del pezzo.

Il ruolo critico del vuoto

La creazione di un vuoto è la chiave che abilita l'intero processo. La rimozione di aria e altri gas raggiunge due obiettivi critici:

- Previene la contaminazione. L'ossidazione, la decarburazione e altre reazioni chimiche indesiderate che si verificano in presenza di aria sono completamente eliminate.

- Garantisce l'uniformità. Senza correnti d'aria che causano punti caldi o freddi, il calore radiante può viaggiare indisturbato, fornendo una temperatura costante su tutta la superficie del pezzo.

Componenti chiave del sistema di riscaldamento

Un forno a vuoto è un sistema integrato in cui ogni componente è progettato per mantenere la purezza e controllare la temperatura con alta precisione.

La zona calda

Questa è l'interno isolato del forno dove avviene il riscaldamento. È progettato per resistere a temperature estreme, riscaldando e raffreddando rapidamente.

Elementi riscaldanti

Questi sono la fonte di energia termica. Sono disposti intorno alla zona calda per fornire una radiazione uniforme alle pareti della camera o al carico di lavoro.

Isolamento termico

Per contenere il calore intenso e consentire rapidi cambiamenti di temperatura, i forni a vuoto utilizzano un isolamento avanzato, spesso sotto forma di fibra ceramica rigidizzata. Questo materiale ha una bassa massa termica, consentendo cicli rapidi di riscaldamento e raffreddamento.

La storta (design a parete calda)

In un forno a "parete calda", le parti vengono collocate all'interno di un contenitore sigillato e a tenuta di vuoto chiamato storta. I riscaldatori si trovano all'esterno di questa storta, riscaldando prima le pareti del contenitore, che a loro volta conducono e irradiano quel calore alle parti interne.

Comprendere i compromessi e i vantaggi

Il metodo di riscaldamento unico di un forno a vuoto offre vantaggi distinti, ma è importante comprendere il contesto in cui opera al meglio.

Vantaggio: Purezza ineguagliabile

Rimuovendo l'atmosfera, si elimina la fonte di contaminazione. Questo è non negoziabile per materiali sensibili come le superleghe a base di nichel utilizzate nell'aerospaziale, dove l'integrità superficiale è fondamentale.

Vantaggio: Uniformità di temperatura superiore

Il riscaldamento radiante in un vuoto è eccezionalmente uniforme, prevenendo la deformazione o le sollecitazioni interne che possono essere causate da un riscaldamento non uniforme nei forni convenzionali. Questo è vitale per geometrie complesse e parti delicate.

Vantaggio: Controllo preciso e ripetibile

L'ambiente stabile e isolato consente un controllo meticoloso sull'intero ciclo di trattamento termico. Ciò garantisce che processi come la ricottura, la brasatura e la tempra siano perfettamente ripetibili, producendo risultati identici ogni volta.

Limitazione: Riscaldamento più lento a basse temperature

Poiché un forno a vuoto si basa sulla radiazione, che è più efficace ad alte temperature, il riscaldamento iniziale dalla temperatura ambiente può essere più lento rispetto a un forno che utilizza ventilatori per la convezione forzata.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a vuoto è guidata dalle esigenze del materiale e dall'applicazione finale.

- Se il tuo obiettivo principale è la purezza superficiale e la prevenzione dell'ossidazione: Un forno a vuoto è l'unica scelta, poiché il suo riscaldamento indiretto in un'atmosfera controllata elimina tutte le fonti di contaminazione.

- Se il tuo obiettivo principale sono trattamenti termici complessi e ripetibili: L'uniformità e la stabilità di temperatura ineguagliabili di un forno a vuoto garantiscono risultati consistenti e di alta qualità per processi come la brasatura e la tempra.

- Se il tuo obiettivo principale è la lavorazione di leghe ad alte prestazioni: I materiali utilizzati nei settori aerospaziale, medico e della difesa richiedono l'ambiente incontaminato e controllato che solo un forno a vuoto può fornire.

Comprendere come un forno a vuoto riscalda significa comprendere come fornisce un ambiente di controllo assoluto per componenti critici.

Tabella riassuntiva:

| Aspetto | Riscaldamento del forno a vuoto | Vantaggio chiave |

|---|---|---|

| Metodo di trasferimento del calore | Radiazione termica | Elimina punti caldi/freddi per una uniformità superiore |

| Fonte di calore | Elementi elettrici o bruciatori a gas (esterni) | Previene la contaminazione del pezzo |

| Principio fondamentale | Riscaldamento indiretto (la fonte non tocca le parti) | Garantisce purezza e integrità superficiale ineguagliabili |

| Abilitatore critico | Ambiente sottovuoto | Rimuove l'aria per prevenire ossidazione e decarburazione |

Sei pronto a raggiungere purezza e precisione ineguagliabili nei tuoi processi di trattamento termico?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a vuoto ad alte prestazioni progettati per applicazioni critiche. Le nostre soluzioni sono ingegnerizzate per fornire l'ambiente controllato necessario per la lavorazione di leghe ad alte prestazioni, brasature complesse e materiali sensibili utilizzati nei settori aerospaziale, medico e della difesa.

Lasciaci aiutarti a migliorare i tuoi risultati con un controllo superiore della temperatura e una lavorazione senza contaminazioni.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative e scoprire la soluzione di forno a vuoto perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi di alluminio? Ottenere un legame e una densità superiori

- Cos'è un forno di sinterizzazione a microonde? Sblocca una lavorazione termica più veloce e uniforme

- Qual è il tasso di tenuta di una perdita? Quantifica le prestazioni della tua sigillatura

- Cos'è un forno di calcinazione? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è il vantaggio di un forno a vuoto sigillato? Ottenere una purezza del materiale e un controllo del processo ineguagliabili

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Quali vantaggi tecnici offre un forno ad alta temperatura con riscaldatore in grafite per esperimenti di ossidazione a vapore?

- Cos'è la deposizione sotto vuoto dell'alluminio? Una guida alla tecnologia di rivestimento a film sottile