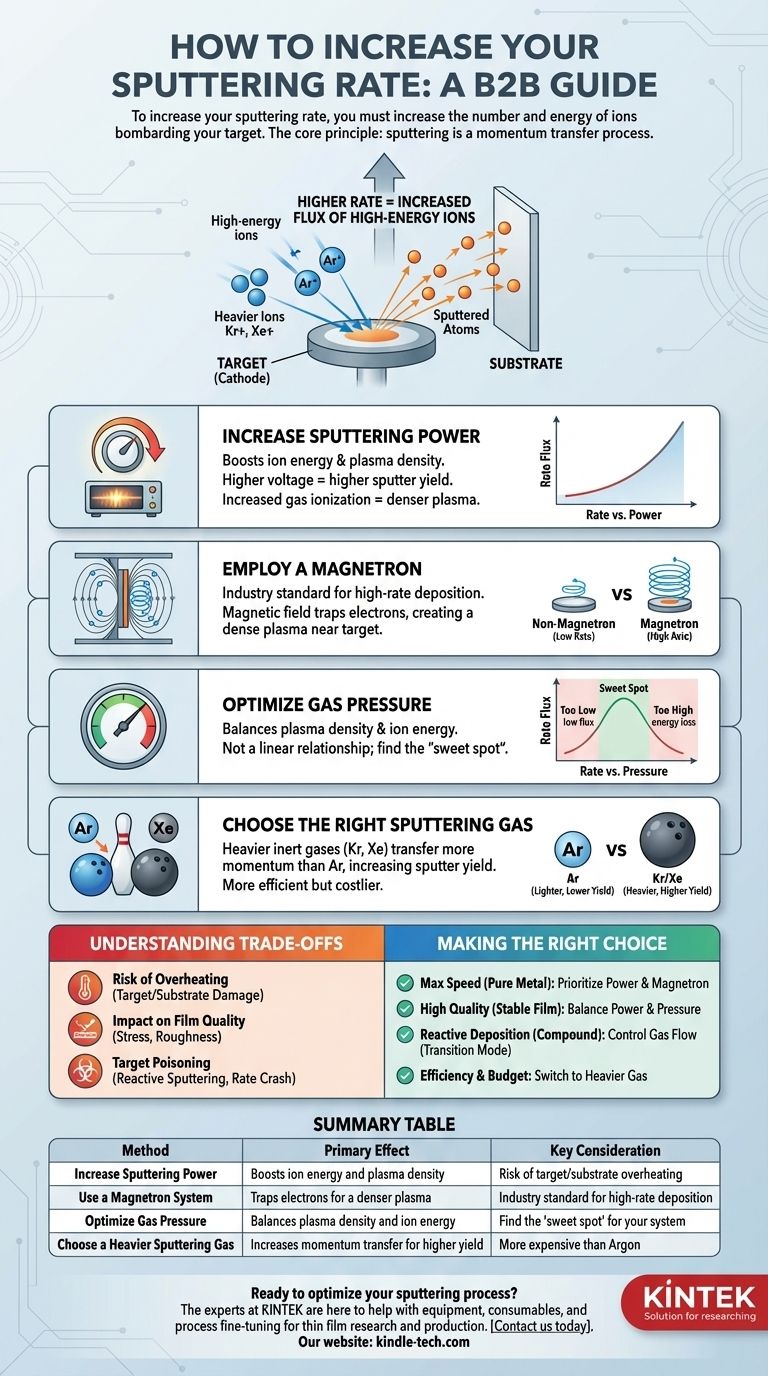

Per aumentare la velocità di sputtering, è necessario aumentare il numero e l'energia degli ioni che bombardano il bersaglio. I metodi più diretti sono aumentare la potenza di sputtering e utilizzare un sistema a magnetron, che impiega un campo magnetico per intrappolare gli elettroni e creare un plasma molto più denso vicino al bersaglio. Anche l'ottimizzazione del tipo di gas di sputtering e della pressione sono leve critiche per migliorare la velocità di deposizione.

Il principio fondamentale è semplice: lo sputtering è un processo di trasferimento di momento. Una maggiore velocità di sputtering è il risultato diretto dell'aumento del flusso di ioni ad alta energia che colpiscono il bersaglio, il che a sua volta espelle più atomi. Tutti i metodi per aumentare la velocità sono in definitiva progettati per raggiungere questo obiettivo.

La fisica di uno sputtering più veloce

Lo sputtering funziona accelerando ioni di gas (come l'Argon, Ar+) verso un bersaglio materiale. Quando questi ioni collidono con il bersaglio, espellono fisicamente, o "sputterano", atomi dalla superficie. Questi atomi sputerati viaggiano quindi e si depositano sul substrato come un film sottile.

Il ruolo della densità del plasma

Il plasma è la fonte degli ioni. Un plasma più denso contiene più ioni per unità di volume.

Una maggiore densità del plasma si traduce direttamente in un maggiore flusso di ioni che raggiungono la superficie del bersaglio, il che significa più eventi di collisione individuali e più atomi sputerati al secondo.

Il ruolo dell'energia ionica

L'energia degli ioni che colpiscono determina quanti atomi vengono espulsi per ogni impatto individuale, un fattore noto come resa di sputtering.

Gli ioni a energia più elevata trasferiscono più momento alla collisione, portando a una maggiore resa di sputtering. Questa energia è controllata principalmente dalla tensione applicata al bersaglio (catodo).

Leve chiave per aumentare la velocità di sputtering

Hai diverse variabili che puoi controllare per influenzare la densità del plasma e l'energia ionica.

Aumentare la potenza di sputtering

Questo è il metodo più diretto. Aumentare la potenza (wattaggio) fornita al catodo ha due effetti principali:

- Aumenta la tensione del bersaglio, accelerando gli ioni a energie più elevate e aumentando così la resa di sputtering.

- Aumenta la ionizzazione del gas di sputtering, portando a un plasma più denso e a una corrente ionica più elevata.

Impiegare un magnetron

Questa è la tecnica singola più efficace per aumentare drasticamente la velocità. Lo sputtering a magnetron è lo standard industriale per la deposizione ad alta velocità.

Un campo magnetico è configurato dietro il bersaglio per intrappolare gli elettroni secondari emessi dalla superficie del bersaglio. Questi elettroni sono costretti a percorsi elicoidali lunghi vicino al bersaglio, aumentando drasticamente le loro possibilità di collidere e ionizzare gli atomi di gas neutri.

Questo processo crea un plasma molto denso confinato direttamente di fronte al bersaglio, portando a un enorme aumento del bombardamento ionico e a una velocità di sputtering che può essere di ordini di grandezza superiore rispetto ai sistemi non a magnetron.

Ottimizzare la pressione del gas

La relazione tra pressione e velocità di sputtering non è lineare; esiste un intervallo ottimale.

- Troppo bassa: Non sono disponibili atomi di gas sufficienti per creare un plasma denso e stabile, con conseguente basso flusso ionico.

- Troppo alta: Gli ioni collidono con altri atomi di gas durante il loro percorso verso il bersaglio. Queste collisioni riducono l'energia degli ioni e li disperdono, abbassando la resa di sputtering e l'efficienza di deposizione.

È necessario trovare il "punto ottimale" per la geometria specifica della camera e il materiale in cui la densità del plasma è elevata ma il cammino libero medio è ancora sufficientemente lungo per un trasferimento di energia efficiente.

Scegliere il gas di sputtering giusto

La massa dello ione del gas di sputtering ha un impatto significativo sul trasferimento di momento.

I gas inerti più pesanti come il Kripton (Kr) o lo Xeno (Xe) sono più efficaci nello sputtering rispetto all'Argon (Ar) perché la loro massa maggiore trasferisce il momento in modo più efficace, come colpire una palla da bowling con un'altra palla da bowling invece che con una palla da baseball. Sebbene più costosi, questi gas possono fornire un aumento significativo della velocità.

Comprendere i compromessi

Il semplice massimizzare la velocità può introdurre nuovi problemi. Un processo di successo richiede di bilanciare la velocità con la qualità.

Rischio di surriscaldamento

Una maggiore potenza e un maggiore flusso ionico generano calore significativo nel bersaglio. Senza un raffreddamento adeguato, il bersaglio può incrinarsi, fondere o scollarsi dalla sua piastra di supporto. Questo calore può anche irradiarsi al substrato, potenzialmente danneggiandolo o alterando le proprietà del film.

Impatto sulla qualità del film

Una velocità di deposizione molto elevata non sempre produce il film migliore. A volte può portare a uno stress interno maggiore, a una maggiore rugosità superficiale o a una microstruttura del film meno densa. La velocità ottimale dipende spesso dalle caratteristiche del film desiderate per la vostra applicazione.

L'effetto di "avvelenamento" nello sputtering reattivo

Quando si utilizzano gas reattivi (come O₂ o N₂) per depositare composti (ossidi, nitruri), il processo cambia. Se il flusso di gas reattivo è troppo elevato rispetto alla velocità di sputtering del metallo, la superficie del bersaglio stessa si ricopre del composto.

Questo è chiamato avvelenamento del bersaglio. Poiché le ceramiche e i composti hanno tipicamente una resa di sputtering molto inferiore rispetto ai metalli puri, questo effetto provoca un crollo drastico della velocità di deposizione.

Fare la scelta giusta per il tuo obiettivo

La tua strategia dovrebbe essere guidata dal tuo obiettivo finale.

- Se la tua priorità principale è la massima velocità per un metallo puro: Dai priorità all'utilizzo di un magnetron ben progettato e all'aumento della potenza fino al limite termico del sistema di raffreddamento del tuo bersaglio.

- Se la tua priorità principale è un film stabile e di alta qualità: Ottimizza metodicamente la potenza di sputtering e la pressione del gas per trovare un punto di equilibrio, piuttosto che massimizzare semplicemente una variabile.

- Se la tua priorità principale è la deposizione reattiva di un composto: Controlla attentamente il flusso di gas reattivo per operare nella "modalità di transizione" appena prima che si verifichi un grave avvelenamento del bersaglio per bilanciare la velocità con la corretta stechiometria del film.

- Se la tua priorità principale è l'efficienza e hai un budget: Considera di passare dall'Argon a un gas inerte più pesante come il Kripton per aumentare la resa di sputtering senza modificare altri parametri.

Comprendendo queste leve fondamentali, puoi ottimizzare sistematicamente il tuo processo per raggiungere il perfetto equilibrio tra velocità di deposizione e qualità del film per la tua applicazione specifica.

Tabella riassuntiva:

| Metodo | Effetto principale | Considerazione chiave |

|---|---|---|

| Aumentare la potenza di sputtering | Aumenta l'energia degli ioni e la densità del plasma | Rischio di surriscaldamento del bersaglio/substrato |

| Utilizzare un sistema a magnetron | Intrappola gli elettroni per un plasma più denso | Standard industriale per la deposizione ad alta velocità |

| Ottimizzare la pressione del gas | Bilancia la densità del plasma e l'energia degli ioni | Trova il "punto ottimale" per il tuo sistema |

| Scegliere un gas di sputtering più pesante (es. Kr, Xe) | Aumenta il trasferimento di momento per una resa maggiore | Più costoso dell'Argon |

Pronto a ottimizzare il tuo processo di sputtering per la massima velocità e qualità? Gli esperti di KINTEK sono qui per aiutarti. Sia che tu debba aggiornare a un sistema a magnetron ad alte prestazioni, selezionare i materiali di consumo giusti o mettere a punto i parametri di deposizione, il nostro team fornisce le apparecchiature e il supporto per soddisfare le esigenze specifiche del tuo laboratorio. Contattaci oggi per discutere come possiamo migliorare la tua ricerca e produzione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati