Sì, la tempra riduce intenzionalmente la durezza di un materiale temprato. Questo processo è un passaggio critico nel trattamento termico, eseguito dopo la fase iniziale di indurimento (tempra). La riduzione della durezza non è un difetto ma un compromesso deliberato per diminuire la fragilità e aumentare significativamente la tenacità del materiale, rendendolo adatto per applicazioni pratiche.

Lo scopo principale della tempra non è semplicemente perdere durezza, ma trasformare un materiale duro, fragile come il vetro, in un componente resiliente e durevole. È un processo controllato di scambio di una piccola quantità di durezza massima per un grande e necessario guadagno di tenacità.

Il Ruolo della Tempra nel Trattamento Termico

Per comprendere la tempra, è necessario prima comprendere il processo che la precede: la tempra. Il trattamento termico è un processo in due fasi progettato per raggiungere un equilibrio specifico di proprietà meccaniche.

Fase 1: Tempra per la Massima Durezza

Quando l'acciaio viene riscaldato ad alta temperatura (austenitizzazione), i suoi atomi di carbonio si dissolvono nella struttura cristallina del ferro. Se l'acciaio viene poi raffreddato molto rapidamente, o temprato, questi atomi di carbonio rimangono intrappolati.

Questo crea una nuova struttura cristallina altamente sollecitata chiamata martensite. La martensite è estremamente dura e resistente all'usura, ma è anche incredibilmente fragile e piena di tensioni interne. Questo stato "come temprato" è spesso troppo fragile per la maggior parte degli usi nel mondo reale.

Fase 2: Tempra per una Tenacità Funzionale

La tempra è il processo di riscaldamento dell'acciaio temprato e indurito a una temperatura specifica al di sotto del suo punto critico, mantenendolo lì per un certo periodo, e poi lasciandolo raffreddare.

Questo riscaldamento fornisce agli atomi di carbonio intrappolati energia sufficiente per muoversi e precipitare dalla struttura della martensite, formando minuscole particelle di carburi. Questo processo allevia le tensioni interne, il che riduce la durezza e la fragilità aumentando drasticamente la tenacità del materiale (la sua capacità di assorbire energia e deformarsi senza fratturarsi).

La Relazione Temperatura-Durezza-Tenacità

Le proprietà finali dell'acciaio sono determinate quasi interamente dalla temperatura utilizzata durante il ciclo di tempra. La relazione è prevedibile e consente un controllo preciso.

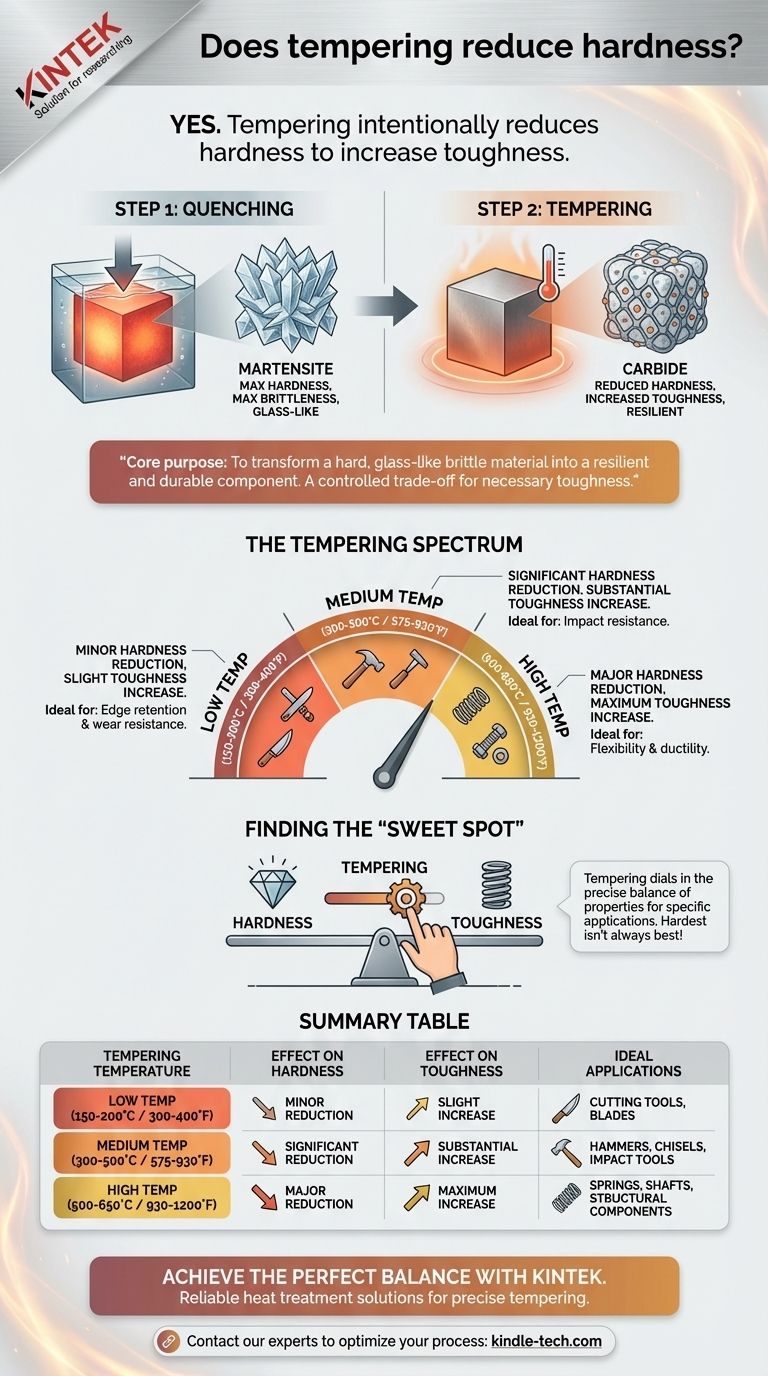

Lo Spettro della Tempra

Pensa alla temperatura di tempra come a una manopola di controllo. Una temperatura più bassa comporta un cambiamento minore, mentre una temperatura più alta comporta una trasformazione più drammatica.

-

Tempra a Bassa Temperatura (circa 150-200°C / 300-400°F): Questo allevia lo stress con una riduzione minima della durezza. Il risultato è un materiale ancora molto duro e resistente all'usura ma non più pericolosamente fragile. Questo è l'ideale per utensili da taglio e lame.

-

Tempra a Media Temperatura (circa 300-500°C / 575-930°F): Questo provoca un calo più significativo della durezza ma fornisce un aumento sostanziale della tenacità e della duttilità. Questo viene utilizzato per utensili che devono resistere agli urti, come martelli o scalpelli.

-

Tempra ad Alta Temperatura (circa 500-650°C / 930-1200°F): Questo si traduce nella durezza più bassa ma nella maggiore tenacità e duttilità. Questo è necessario per componenti che devono flettersi e assorbire urti importanti, come molle veicolari e acciaio strutturale.

Comprendere i Compromessi: Perché "Più Duro" Non È "Migliore"

La sfida centrale nell'ingegneria dei materiali è bilanciare proprietà contrastanti. Nessuna singola proprietà è universalmente desiderabile, e questo è particolarmente vero per la durezza.

Il Problema con l'Acciaio Temprato

Un pezzo di acciaio subito dopo la tempra può essere paragonato a un pezzo di vetro. Ha una resistenza alla compressione eccezionalmente alta e può resistere ai graffi (alta durezza), ma un forte impatto lo farà frantumare.

Una lama non temprata potrebbe mantenere un filo affilato come un rasoio, ma quel filo si scheggerebbe e si romperebbe nel momento in cui incontrasse qualsiasi resistenza. Il materiale manca della tenacità per essere utile.

Trovare il "Punto Ottimale" dell'Applicazione

La tempra è lo strumento utilizzato per allontanarsi dallo stato "simile al vetro" e impostare il preciso equilibrio di proprietà che un'applicazione richiede.

Un'ascia deve sacrificare una certa ritenzione del filo (durezza) per ottenere la resistenza all'impatto (tenacità) necessaria per tagliare il legno senza frantumarsi. Una molla deve sacrificare quasi tutta la sua durezza massima per ottenere la flessibilità necessaria per comprimersi ed espandersi milioni di volte.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di tempra che scegli è un riflesso diretto della funzione prevista del componente. Il tuo obiettivo è raggiungere l'equilibrio ottimale delle proprietà per quel compito specifico.

- Se il tuo obiettivo principale è la ritenzione del filo e la resistenza all'usura (es. coltelli, rasoi): Usa una temperatura di tempra più bassa per mantenere la massima durezza alleviando solo lo stress interno sufficiente per evitare che il filo sia fragile.

- Se il tuo obiettivo principale è la resistenza agli urti (es. asce, attrezzi da demolizione): Usa una temperatura di tempra media per scambiare più durezza con la significativa tenacità necessaria per resistere a colpi ripetuti e potenti.

- Se il tuo obiettivo principale è la flessibilità e la duttilità (es. molle, elementi di fissaggio, alberi): Usa una temperatura di tempra più alta per ottenere la massima tenacità e la capacità di deformarsi senza fratturarsi, accettando una durezza finale molto più bassa.

In definitiva, la tempra è ciò che trasforma l'acciaio da un materiale semplice e fragile in uno strumento di ingegneria versatile e prevedibile.

Tabella Riepilogativa:

| Temperatura di Tempra | Effetto sulla Durezza | Effetto sulla Tenacità | Applicazioni Ideali |

|---|---|---|---|

| Bassa (150-200°C / 300-400°F) | Riduzione Minima | Leggero Aumento | Utensili da Taglio, Lame |

| Media (300-500°C / 575-930°F) | Riduzione Significativa | Aumento Sostanziale | Martelli, Scalpelli, Utensili a Impatto |

| Alta (500-650°C / 930-1200°F) | Riduzione Maggiore | Aumento Massimo | Molle, Alberi, Componenti Strutturali |

Raggiungi il Perfetto Equilibrio tra Durezza e Tenacità per i Tuoi Componenti

La tempra è una scienza precisa che trasforma l'acciaio temprato e fragile in un materiale resiliente e durevole. L'attrezzatura giusta è essenziale per ottenere risultati consistenti e di alta qualità.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili per il trattamento termico per laboratori e produttori. I nostri forni e stufe sono progettati per fornire il controllo preciso della temperatura richiesto per cicli di tempra perfetti, garantendo che i tuoi materiali soddisfino le specifiche esatte per durezza, tenacità e prestazioni.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta i nostri esperti oggi per discutere come l'attrezzatura KINTEK può aiutarti a ottenere proprietà dei materiali superiori per le tue applicazioni specifiche.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo