In breve, il PECVD opera in condizioni di vuoto, tipicamente nell'intervallo di bassa pressione, non a pressione atmosferica. L'uso del vuoto è una caratteristica distintiva del processo, che consente la creazione di un plasma e assicura la deposizione di film sottili di alta qualità a temperature inferiori rispetto ad altri metodi.

La decisione di utilizzare un vuoto a bassa pressione nel PECVD non è solo per la pulizia; è un requisito fondamentale per generare un plasma stabile. Questo plasma fornisce l'energia di reazione, consentendo la crescita di film di alta qualità su substrati che non possono sopportare calore elevato.

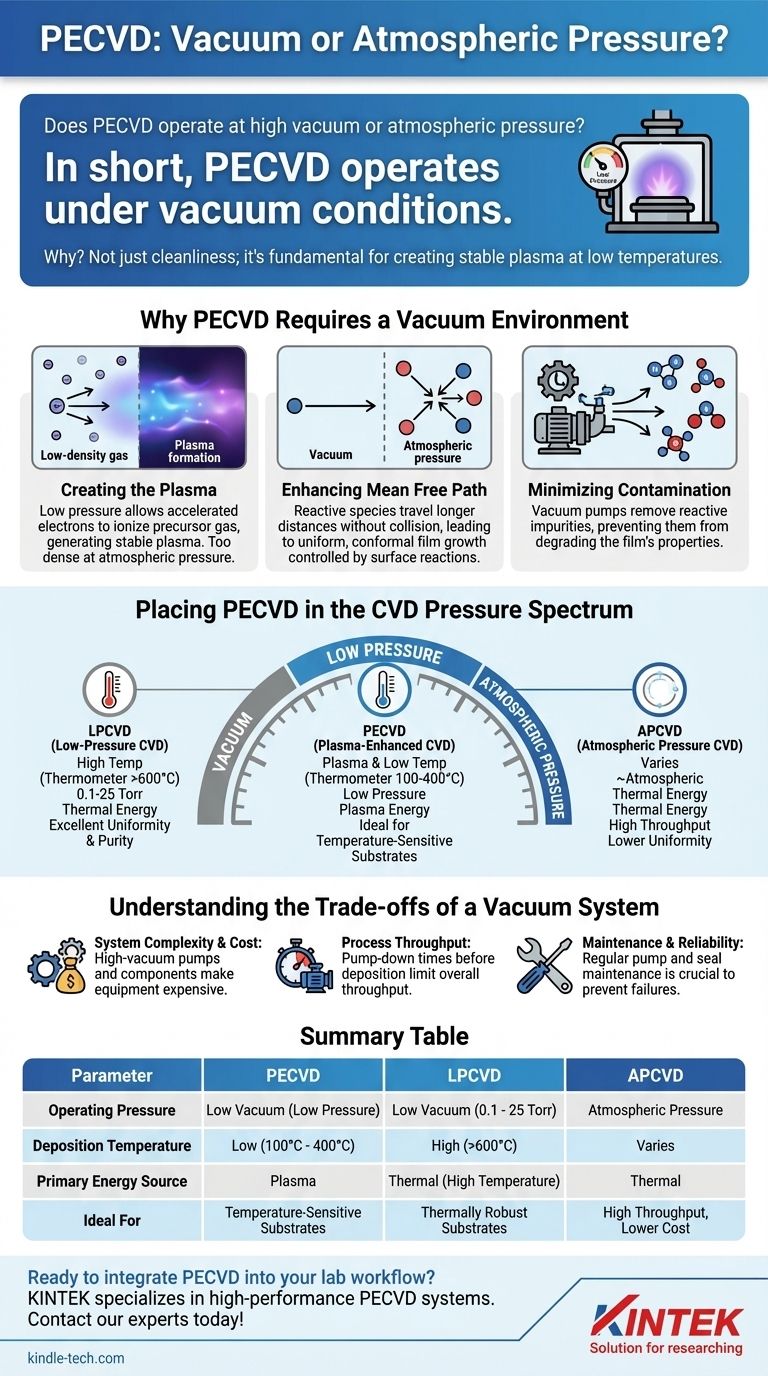

Perché il PECVD richiede un ambiente sottovuoto

Il sistema del vuoto è il cuore di uno strumento PECVD. Il suo scopo va ben oltre la semplice rimozione dell'aria; crea le precise condizioni fisiche necessarie affinché il processo funzioni.

Creazione del plasma

Un plasma stabile e uniforme può essere generato solo a bassa pressione. Il vuoto riduce la densità delle molecole di gas nella camera.

Ciò consente agli elettroni, accelerati dal campo elettrico, di acquisire energia sufficiente per ionizzare le molecole di gas precursore in caso di collisione. A pressione atmosferica, il gas è troppo denso e queste collisioni avverrebbero troppo frequentemente, impedendo la formazione del plasma.

Miglioramento del percorso libero medio

Il percorso libero medio è la distanza media che una particella percorre prima di scontrarsi con un'altra particella. In un ambiente a bassa pressione, questa distanza è significativamente maggiore.

Ciò consente alle specie chimiche reattive create nel plasma di viaggiare verso la superficie del substrato con meno collisioni in fase gassosa. Il risultato è un film più uniforme e conforme, poiché la deposizione è controllata dalle reazioni superficiali, non da incontri casuali nel gas.

Riduzione al minimo della contaminazione

Come notato nei riferimenti, i sistemi a vuoto utilizzano pompe meccaniche e molecolari per rimuovere i gas atmosferici come azoto, ossigeno e vapore acqueo.

Queste specie ambientali sono altamente reattive e altrimenti verrebbero incorporate nel film in crescita come impurità. Tale contaminazione può degradare gravemente le proprietà elettriche, ottiche e meccaniche del film.

Collocare il PECVD nello spettro di pressione del CVD

La deposizione chimica da vapore (CVD) è una famiglia di processi, ciascuno ottimizzato per diverse applicazioni controllando pressione e temperatura. Comprendere dove si inserisce il PECVD fornisce un contesto critico.

CVD a pressione atmosferica (APCVD)

Come suggerisce il nome, l'APCVD opera a o vicino alla pressione atmosferica standard. Ciò rende l'attrezzatura più semplice e consente un'elevata produttività. Tuttavia, l'alta pressione spesso porta a reazioni in fase gassosa, che possono creare particelle e portare a film di qualità inferiore e meno uniformi.

CVD a bassa pressione (LPCVD)

L'LPCVD opera in condizioni di vuoto, tipicamente tra 0,1 e 25 Torr. Questa bassa pressione migliora l'uniformità e la purezza del film rispetto all'APCVD. Tuttavia, l'LPCVD si basa esclusivamente su alte temperature (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori e guidare la reazione superficiale.

CVD assistito da plasma (PECVD)

Il PECVD opera in un intervallo di bassa pressione simile all'LPCVD. La differenza cruciale è l'uso del plasma. L'energia del plasma, piuttosto che l'energia termica, guida la reazione.

Ciò consente temperature di deposizione significativamente più basse (tipicamente 100-400°C), rendendo il PECVD ideale per depositare film su substrati che non possono tollerare l'elevato calore dell'LPCVD, come plastiche o wafer di silicio completamente processati con strati metallici.

Comprendere i compromessi di un sistema a vuoto

Sebbene essenziale, l'uso del vuoto introduce specifiche sfide ingegneristiche e di processo.

Complessità e costo del sistema

L'integrazione di sistemi ad alto vuoto, inclusi costose pompe a secco e pompe molecolari, insieme a manometri e valvole associati, rende l'attrezzatura PECVD significativamente più complessa e costosa rispetto ai sistemi atmosferici.

Produttività del processo

Prima di ogni deposizione, la camera deve essere pompata fino alla pressione target, un passaggio che richiede tempo. Questo ciclo di pompaggio, insieme alla pulizia della camera, può limitare la produttività complessiva del wafer rispetto ai processi atmosferici continui o a ciclo più rapido.

Manutenzione e affidabilità

I componenti del vuoto, in particolare pompe e guarnizioni, richiedono una manutenzione regolare. Rappresentano un punto comune di guasto nelle apparecchiature per semiconduttori, richiedendo un rigoroso programma di manutenzione preventiva per garantire un funzionamento affidabile.

Fare la scelta giusta per il tuo obiettivo

La scelta tra le tecniche di deposizione è sempre una funzione del tuo obiettivo finale. La pressione operativa è una diretta conseguenza dell'equilibrio che devi trovare tra qualità del film, vincoli di temperatura e costo.

- Se il tuo obiettivo principale è l'alta produttività e il basso costo: l'APCVD può essere adatto per applicazioni in cui la purezza e l'uniformità del film non sono la massima priorità.

- Se il tuo obiettivo principale è la massima purezza e uniformità del film su un substrato termicamente robusto: l'LPCVD è la scelta classica, poiché il suo processo ad alta temperatura offre eccellenti proprietà del materiale.

- Se il tuo obiettivo principale è depositare film di qualità su substrati sensibili alla temperatura: il PECVD è la soluzione definitiva, poiché l'uso del plasma all'interno di un vuoto consente la lavorazione a bassa temperatura senza sacrificare la qualità del film.

In definitiva, comprendere il ruolo della pressione è fondamentale per selezionare la tecnologia di deposizione che si allinea con i tuoi requisiti specifici di materiale e dispositivo.

Tabella riassuntiva:

| Parametro | PECVD | LPCVD | APCVD |

|---|---|---|---|

| Pressione operativa | Basso vuoto (bassa pressione) | Basso vuoto (0,1 - 25 Torr) | Pressione atmosferica |

| Temperatura di deposizione | Bassa (100°C - 400°C) | Alta (>600°C) | Varia |

| Fonte di energia primaria | Plasma | Termica (alta temperatura) | Termica |

| Ideale per | Substrati sensibili alla temperatura | Substrati termicamente robusti | Alta produttività, costo inferiore |

Pronto a integrare il PECVD nel tuo flusso di lavoro di laboratorio?

KINTEK è specializzata nella fornitura di sistemi PECVD ad alte prestazioni e attrezzature da laboratorio su misura per le tue specifiche esigenze di ricerca e produzione. La nostra esperienza ti garantisce di ottenere una qualità superiore del film sottile su substrati sensibili alla temperatura, migliorando le prestazioni del tuo dispositivo e accelerando il tuo time-to-market.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni PECVD possono far progredire le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati