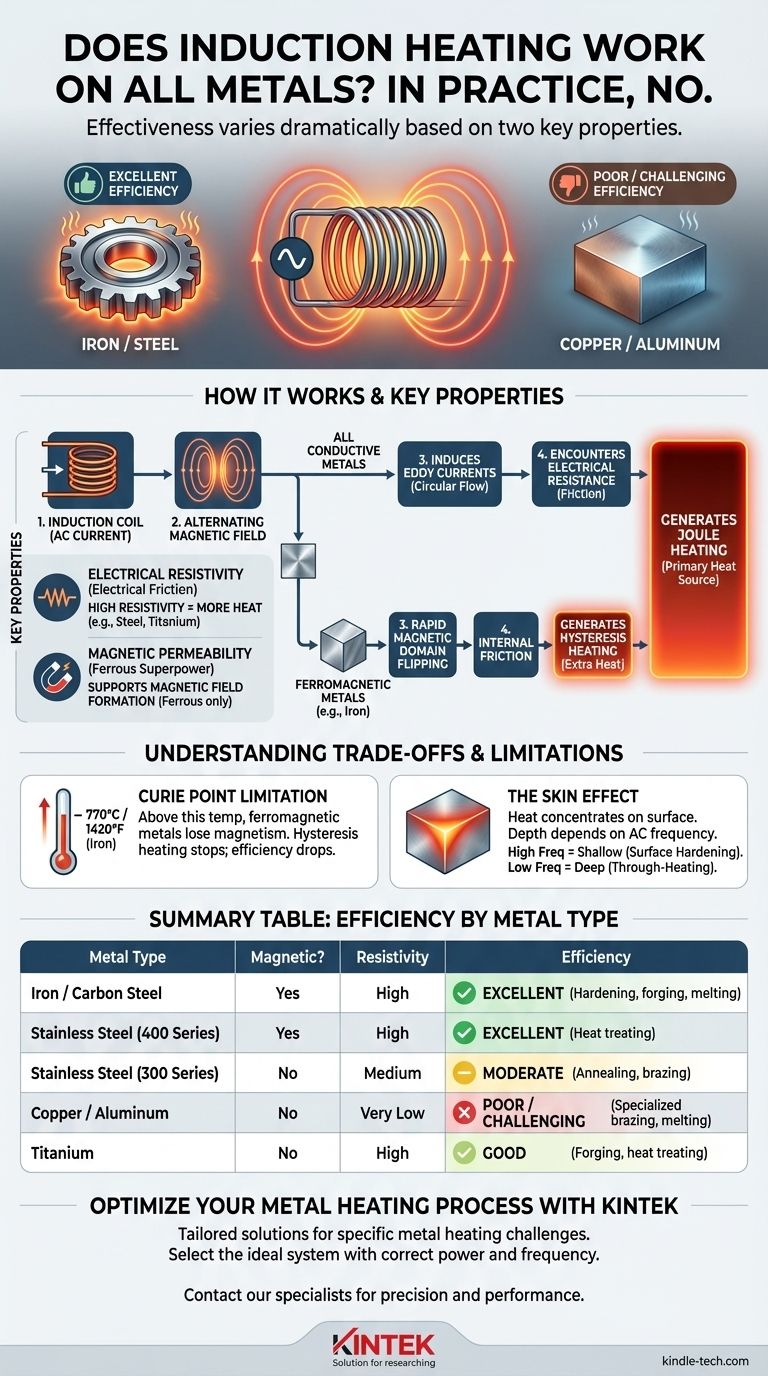

In pratica, no. Sebbene il riscaldamento a induzione funzioni su quasi tutti i metalli elettricamente conduttivi, la sua efficacia varia drasticamente in base alle proprietà specifiche del materiale. Il processo è altamente efficiente per metalli come il ferro e l'acciaio, ma può essere molto inefficiente per altri come il rame o l'alluminio, spesso richiedendo attrezzature specializzate per ottenere i risultati desiderati.

Il successo del riscaldamento a induzione dipende da due proprietà chiave del materiale: la resistività elettrica e la permeabilità magnetica. I metalli con alta resistività e alta permeabilità si riscaldano eccezionalmente bene, mentre quelli con valori bassi sono difficili da riscaldare direttamente.

Come funziona fondamentalmente il riscaldamento a induzione

Per capire perché alcuni metalli si riscaldano meglio di altri, devi prima comprendere il meccanismo centrale. Il processo non consiste nell'applicare calore esterno; si tratta di far sì che il metallo si riscaldi dall'interno.

Il ruolo di un campo magnetico alternato

Il processo inizia con una bobina di induzione, tipicamente fatta di tubi di rame. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente CA genera un campo magnetico potente e in rapida variazione nello spazio all'interno e intorno alla bobina.

Generazione di "correnti parassite" nel metallo

Quando si posiziona una parte metallica conduttiva in questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo stesso. Queste sono note come correnti parassite.

La potenza della resistenza (riscaldamento Joule)

Queste correnti parassite non scorrono liberamente. Incontrano la resistenza elettrica interna del metallo. Man mano che le correnti spingono contro questa resistenza, generano calore intenso e localizzato.

Questo fenomeno, noto come riscaldamento Joule, è il modo principale in cui tutti i metalli conduttivi vengono riscaldati per induzione.

Le due proprietà che determinano l'efficienza del riscaldamento

Le differenze nel modo in cui i metalli rispondono all'induzione si riducono a due caratteristiche fondamentali. Un metallo "buono" per il riscaldamento a induzione eccelle in una o entrambe queste aree.

1. Resistività elettrica

La resistività è una misura di quanto fortemente un materiale si oppone al flusso di corrente elettrica. Pensala come un attrito elettrico.

Un materiale con alta resistività genererà più calore dalla stessa quantità di corrente parassita. Questo è il motivo per cui l'acciaio e il titanio, che hanno una resistività relativamente alta, si riscaldano in modo molto efficiente.

Al contrario, il rame e l'alluminio hanno una resistività molto bassa. Sono eccellenti conduttori, il che significa che le correnti parassite scorrono con poca opposizione e quindi generano molto meno calore.

2. Permeabilità magnetica (il superpotere dei metalli ferrosi)

Per i metalli ferromagnetici come il ferro e l'acciaio al carbonio, si verifica un secondo, potente effetto di riscaldamento: il riscaldamento per isteresi.

La permeabilità magnetica è la capacità di un materiale di supportare la formazione di un campo magnetico. Nei materiali ferromagnetici, il campo magnetico in rapida variazione della bobina fa sì che i domini magnetici interni del materiale si invertano avanti e indietro milioni di volte al secondo.

Questa rapida inversione crea un immenso attrito interno, che genera una significativa quantità di calore extra in aggiunta al riscaldamento Joule delle correnti parassite. Questo rende i metalli ferromagnetici eccezionalmente facili da riscaldare con l'induzione.

Comprendere i compromessi e le limitazioni

Sebbene potente, il riscaldamento a induzione è regolato da leggi fisiche che creano importanti limitazioni pratiche.

La limitazione del punto di Curie

Il potente effetto di isteresi funziona solo sui metalli ferromagnetici al di sotto di una temperatura specifica nota come punto di Curie (circa 770°C / 1420°F per il ferro).

Al di sopra di questa temperatura, il metallo perde le sue proprietà magnetiche. L'effetto di riscaldamento per isteresi si ferma completamente e l'efficienza del riscaldamento diminuisce significativamente, basandosi esclusivamente sul riscaldamento Joule, meno efficace.

L'"effetto pelle"

Il riscaldamento a induzione non riscalda l'intero volume di una parte in modo uniforme e contemporaneo. Le correnti parassite—e quindi il calore—sono più concentrate sulla superficie del materiale. Questo è chiamato effetto pelle.

La profondità di questa "pelle" riscaldata è determinata dalla frequenza della corrente CA. Le frequenze più alte producono un riscaldamento molto superficiale, ideale per la tempra superficiale. Le frequenze più basse penetrano più in profondità, il che è necessario per il riscaldamento passante o la fusione di grandi parti.

Perché rame e alluminio sono così difficili

Questi metalli combinano due proprietà difficili: resistività molto bassa e natura non magnetica (nessun effetto di isteresi). Richiedono significativamente più potenza e spesso frequenze più alte per indurre correnti parassite sufficientemente forti da generare calore utile.

Fare la scelta giusta per la tua applicazione

La scelta del materiale e delle impostazioni dell'attrezzatura deve essere allineata con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è un riscaldamento rapido ed efficiente: Utilizza materiali ferromagnetici come acciaio al carbonio, ghisa o nichel.

- Se devi riscaldare metalli non magnetici come alluminio o rame: Prevedi un sistema con maggiore potenza e una frequenza ottimizzata per il materiale e le dimensioni della parte.

- Se hai bisogno di una tempra superficiale precisa: Utilizza una frequenza molto alta per concentrare il calore solo sulla pelle esterna di una parte ferrosa.

- Se il tuo obiettivo è fondere una grande billetta: Utilizza una frequenza più bassa per assicurarti che il campo magnetico e il calore possano penetrare in profondità nel nucleo del materiale.

Comprendere questi principi fondamentali ti porta dal semplice utilizzo di uno strumento al controllo strategico di un potente processo fisico.

Tabella riassuntiva:

| Tipo di Metallo | Magnetico? | Resistività | Efficienza del Riscaldamento a Induzione | Applicazioni Comuni |

|---|---|---|---|---|

| Ferro / Acciaio al Carbonio | Sì (Ferromagnetico) | Alta | Eccellente | Tempra, forgiatura, fusione |

| Acciaio Inossidabile (Serie 400) | Sì (Ferromagnetico) | Alta | Eccellente | Trattamento termico |

| Acciaio Inossidabile (Serie 300) | No (Non Magnetico) | Media | Moderata | Ricottura, brasatura |

| Rame / Alluminio | No (Non Magnetico) | Molto Bassa | Scarsa / Difficile | Brasatura specializzata, fusione (richiede alta potenza) |

| Titanio | No (Non Magnetico) | Alta | Buona | Forgiatura, trattamento termico |

Ottimizza il tuo processo di riscaldamento dei metalli con KINTEK

Comprendere le sfumature del riscaldamento a induzione è fondamentale per massimizzare l'efficienza e ottenere risultati perfetti nel tuo laboratorio o linea di produzione. Che tu stia lavorando con acciaio al carbonio, metalli non ferrosi difficili come l'alluminio, o abbia bisogno di una tempra superficiale precisa, l'attrezzatura giusta fa la differenza.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, fornendo soluzioni su misura per le tue specifiche sfide di riscaldamento dei metalli. I nostri esperti possono aiutarti a selezionare il sistema di riscaldamento a induzione ideale con le impostazioni di potenza e frequenza corrette per il tuo materiale e applicazione.

Lasciaci aiutarti a migliorare il tuo processo. Contatta i nostri specialisti oggi stesso per una consulenza e scopri la differenza KINTEK in precisione e prestazioni.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Stampo a pressa anti-crepa per uso di laboratorio

- Liofilizzatore da banco per uso di laboratorio

Domande frequenti

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme