Nella quasi totalità degli scenari pratici, sì. Il riscaldamento di un metallo lo rende temporaneamente più debole e più malleabile finché si trova a una temperatura elevata. Tuttavia, il fattore molto più critico è ciò che accade alla resistenza del metallo dopo che si è raffreddato, il quale è determinato interamente dal processo utilizzato.

La domanda non è se il calore indebolisce il metallo, ma piuttosto come si utilizza il calore e il successivo raffreddamento come strumento per ottenere uno stato finale desiderato. Il calore sblocca il potenziale di cambiamento; il processo di raffreddamento determina il risultato permanente.

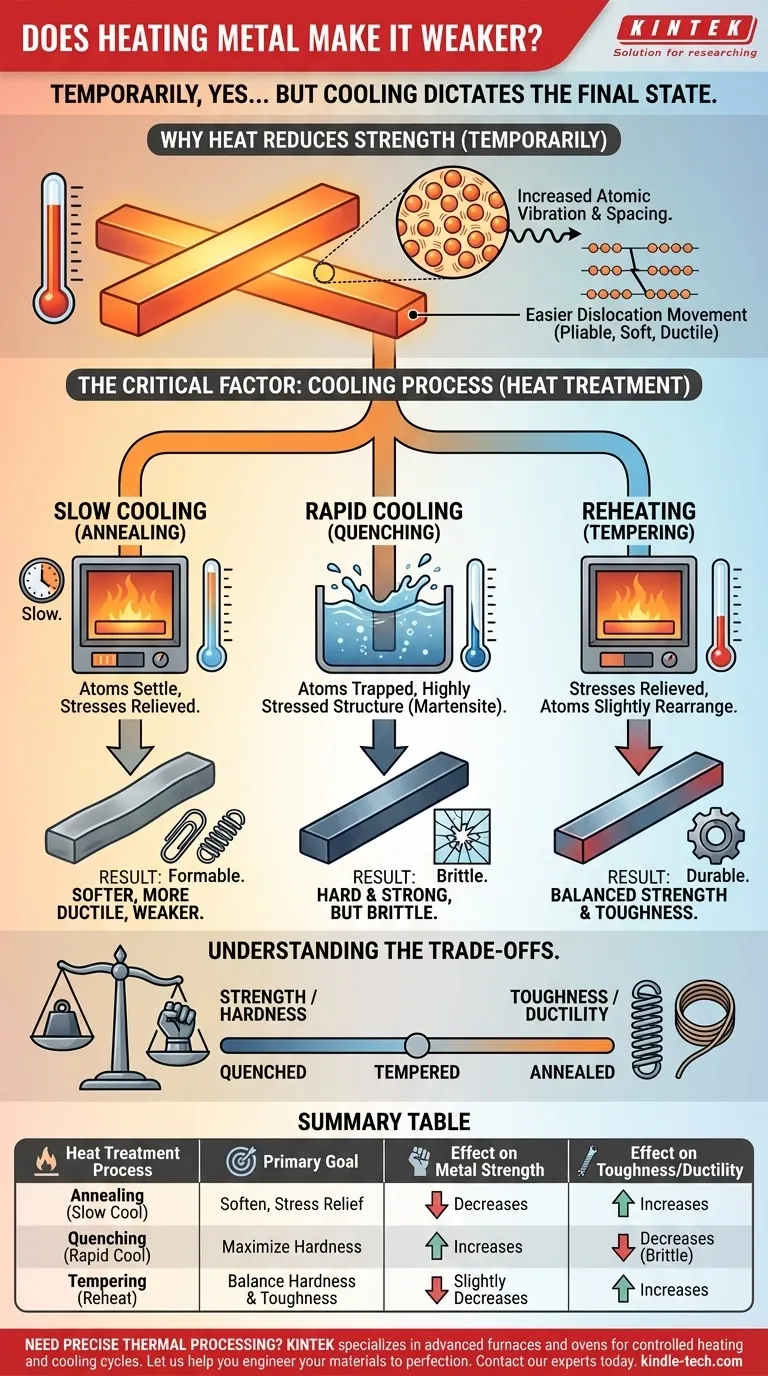

Perché il calore riduce la resistenza (temporaneamente)

La spiegazione a livello atomico

La resistenza di un metallo deriva dalla struttura cristallina ordinata e strettamente impacchettata dei suoi atomi e dalla forza dei loro legami metallici.

Quando si applica calore, si aggiunge energia. Questa energia fa sì che gli atomi vibrino più intensamente, creando di fatto più spazio tra loro e indebolendo i legami che li tengono uniti.

Il ruolo delle dislocazioni

All'interno di questa struttura cristallina sono presenti minuscole imperfezioni chiamate dislocazioni. Il movimento di queste dislocazioni è ciò che permette a un metallo di deformarsi permanentemente (piegarsi anziché rompersi).

A temperature più elevate, l'aumento della vibrazione atomica rende molto più facile per queste dislocazioni muoversi, o "scorrere". Questa maggiore mobilità è il motivo per cui un pezzo di acciaio caldo è morbido, duttile e facilmente modellabile da un fabbro.

L'effetto permanente: come il raffreddamento cambia tutto

La debolezza temporanea alle alte temperature è prevedibile. Il cambiamento permanente delle proprietà dipende interamente dalla velocità con cui il metallo viene raffreddato, un processo noto come trattamento termico.

Raffreddamento lento (Ricottura): La via verso la morbidezza

Se si riscalda un metallo e poi lo si lascia raffreddare molto lentamente, gli atomi hanno ampio tempo ed energia per tornare alle loro posizioni più stabili e a più bassa energia.

Questo processo, chiamato ricottura (annealing), permette di eliminare le tensioni interne e ai grani cristallini di riformarsi in modo più perfetto e ordinato. Il risultato è un metallo significativamente più morbido, più duttile e più debole di prima. Questo viene spesso fatto per rendere il metallo più facile da lavorare o formare.

Raffreddamento rapido (Tempra): La via verso la durezza

Se si riscalda un metallo (come l'acciaio) e poi lo si raffredda estremamente rapidamente immergendolo in acqua o olio, si ottiene un risultato drasticamente diverso. Questo è chiamato tempra (quenching).

Gli atomi non hanno il tempo di tornare alla loro struttura ordinata preferita. Invece, rimangono intrappolati in una disposizione altamente tesa, distorta e caotica (per l'acciaio, questa è chiamata martensite). Questa nuova struttura è estremamente resistente al movimento delle dislocazioni, rendendo il metallo eccezionalmente duro e resistente, ma anche molto fragile.

Riscaldamento (Rinvenimento): Trovare l'equilibrio

Una parte temprata è spesso troppo fragile per un uso pratico; un impatto improvviso potrebbe causarne la rottura. Per risolvere questo problema, la parte viene riscaldata nuovamente a una temperatura molto più bassa e mantenuta per un tempo specifico.

Questo processo, noto come rinvenimento (tempering), fornisce agli atomi intrappolati energia sufficiente per alleviare le tensioni interne più gravi e riorganizzarsi leggermente. Il rinvenimento riduce parte dell'estrema durezza e fragilità acquisite con la tempra, ma aggiunge una proprietà cruciale: la tenacità. Ciò si traduce in un prodotto finale che è sia resistente che durevole.

Comprendere i compromessi

Il dilemma resistenza/tenacità

Il compromesso centrale nel trattamento termico è tra resistenza/durezza e tenacità/duttilità.

- Durezza è la capacità di resistere ai graffi e alle ammaccature.

- Tenacità è la capacità di assorbire energia e deformarsi senza fratturarsi.

Un pezzo di acciaio completamente temprato è molto duro ma non tenace (come il vetro). Un pezzo ricotto è molto tenace ma non duro (come il piombo). L'obiettivo della maggior parte dei trattamenti termici è trovare l'equilibrio ottimale tra queste due proprietà per un'applicazione specifica.

Il rischio di un controllo improprio

Il trattamento termico è una scienza precisa. Il surriscaldamento di un metallo può danneggiare permanentemente la sua struttura a grana, rendendolo debole e grossolano. Un raffreddamento troppo lento o troppo rapido può non raggiungere le proprietà desiderate. Le temperature esatte, i tempi e i mezzi di raffreddamento sono fondamentali per ottenere il risultato previsto.

Fare la scelta giusta per il tuo obiettivo

L'effetto del calore sul metallo dipende interamente dal tuo obiettivo. Il processo che scegli determina le proprietà finali.

- Se la tua priorità è la formabilità o la rilassamento delle tensioni: La ricottura è il processo corretto, che rende intenzionalmente il metallo più morbido e lavorabile.

- Se la tua priorità è la massima durezza e resistenza all'usura: La tempra è il passaggio necessario, ma devi tenere conto dell'elevata fragilità risultante.

- Se la tua priorità è un componente durevole e ad alta resistenza: La tempra seguita dal rinvenimento fornisce l'equilibrio ottimale e più comune delle proprietà per utensili, ingranaggi e parti strutturali.

In definitiva, la comprensione di questi principi trasforma il calore da potenziale pericolo a strumento preciso per l'ingegneria dei materiali.

Tabella riassuntiva:

| Processo di Trattamento Termico | Obiettivo Principale | Effetto sulla Resistenza del Metallo | Effetto sulla Tenacità/Duttilità del Metallo |

|---|---|---|---|

| Ricottura (Raffreddamento Lento) | Ammorbidire, Rilascio delle Tensioni | Diminuisce | Aumenta |

| Tempra (Raffreddamento Rapido) | Massimizzare la Durezza | Aumenta | Diminuisce (Aumenta la Fragilità) |

| Rinvenimento (Riscaldamento del Metallo Temprato) | Bilanciare Durezza e Tenacità | Diminuisce Leggermente | Aumenta |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

I principi del trattamento termico sono fondamentali per ottenere le proprietà esatte richieste dalla tua applicazione. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni e stufe, progettati per cicli controllati di riscaldamento e raffreddamento. Che il tuo obiettivo sia la massima durezza, una migliore duttilità o uno specifico equilibrio tra resistenza e tenacità, le nostre soluzioni offrono l'accuratezza e la ripetibilità di cui hai bisogno.

Lascia che ti aiutiamo a ingegnerizzare i tuoi materiali alla perfezione.

Contatta oggi stesso i nostri esperti di lavorazione termica per discutere le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A cosa serve un forno a muffola nella determinazione di? Contenuto preciso di ceneri e composizione del materiale

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Come si calibra un forno a muffola? Ottieni un controllo preciso della temperatura per il tuo laboratorio

- Quali sono le parti di un forno a muffola? Scopri i componenti principali per un riscaldamento di precisione

- Qual è il meccanismo di riscaldamento di un forno a muffola? Sblocca un riscaldamento preciso e privo di contaminazioni